پنجشنبه 08 آبان 1399 کد خبر: 46

۱- مقدمه

در نانوکامپوزیتسازی باید به موارد مختلفی توجه شود. از جمله این موارد شرایطی است که در آن نانوکامپوزیت تولید میشود. باید شرایط به گونهای فراهم شود که در طی آن نانومواد مورد استفاده به عنوان سازگارکننده بتوانند خاصیت تقویتکنندگی خودشان را به بهترین شکل ممکن نشان دهند. شرایط مورد نیاز تحت عنوان موارد مهم در نانوکامپوزیتسازی در ادامه آورده شده است. همچنین روشهای مختلف ساخت نانوکامپوزیتها با توجه به نوع زمینه آنها توضیح داده شده است و در انتها نیز برخی از کاربردهای مهم نانوکامپوزیتها ذکر شدهاند.

۲- موارد مهم در ساخت نانوکامپوزیت

تمام موارد مذکور در بالا از مزیتهای ساخت نانوکامپوزیت و بهبودهایی که در هر یک از زمینهها ایجاد میشود، تنها در صورتی است که به معنای واقعی یک نانوکامپوزیت تولید بشود. که این کار بسیار دشواری است و در اکثر مواقع این اتفاق نمیافتد!

سه نکته بسیار مهم در نانوکامپوزیتسازی مطرح است که در ادامه توضیح داده شده است.

۱-۲- توزیع [۱]و پخش [۲]یکنواخت تقویتکننده نانویی در زمینه

مهمترین عامل در نانوکامپوزیتسازی توزیع و پخش یکنواخت تقویتکننده نانویی در زمینه است. این کار بسیار دشوار است. معمولا نانومواد تمایل دارند به شکل یک کلوخه به یکدیگر بچسبند چرا که انرژی سطحی آنها بسیار بالاست. در صورتیکه نتوان کلوخههای نانومواد را از یکدیگر باز نمود و در ادامه نیز آنها را به صورتی که یکنواخت پخش شده باشند باقی نگه داشت، در واقع نانوکامپوزیتی ساخته نشده است بلکه صرفا کلوخهای از نانومواد به هم چسبیده در یک زمینه اضافه شده است. در این حالت هیچ یک از بهبودهایی که در بخش قبل گفت حاصل نمیشود.

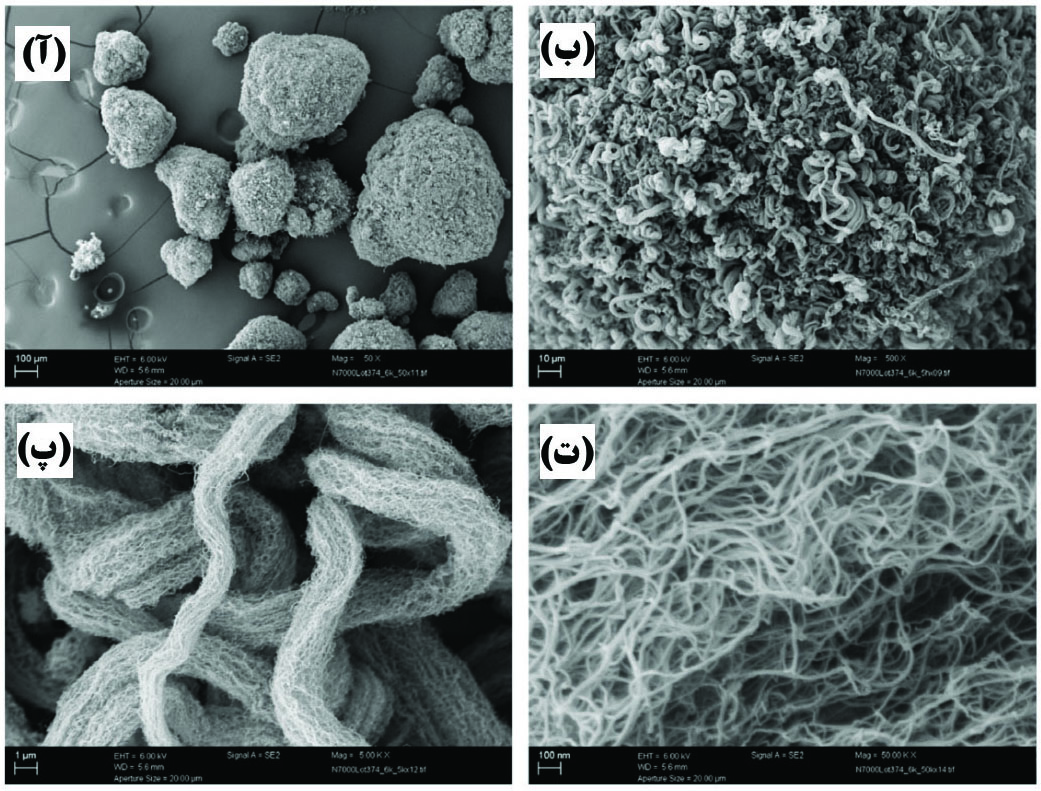

برای پخش یکنواخت پرکننده دو کار باید انجام داد. ابتدا باید نانوموادی که به شکل کلوخهای وجود دارند را به طریقی از یکدیگر باز نمود. به این کلوخهها، کلوخه اولیه گفته میشود. برای مثال در شکل۱ کلوخههای اولیه نانولوله کربنی دیده میشود [۱].

شکل۱- تصویر SEM از کلوخههای نانولوله کربنی در بزرگنماییهای مختلف (به ترتیب از (آ) به (ت) بزرگنمایی بیشتر میشود)[۲]

مطابق شکل۱ مشاهده میشود که نانولولههای کربنی به شدت در یکدیگر پیچیدهاند و یک ساختار طنابمانند را ایجاد کردهاند و خود این ساختارهای طنابمانند نیز در یکدیگر فرو رفتهاند و یک ذره کلوخه بزرگ را ساختهاند. اولین مرحله در نانوکامپوزیتسازی باز کردن این کلوخهها و سپس باز کردن این طنابها برای رسیدن به نانولولههایکربنی جدا از یکدیگر در زمینه است. این فرو رفتن نانوساختارهایکربنی در گرافن نیز به چشم میخورد که در آنجا نیز صفحات گرافنی به شدت در هم فرو میروند و یک کلوخه بزرگ را ایجاد میکنند [۲].

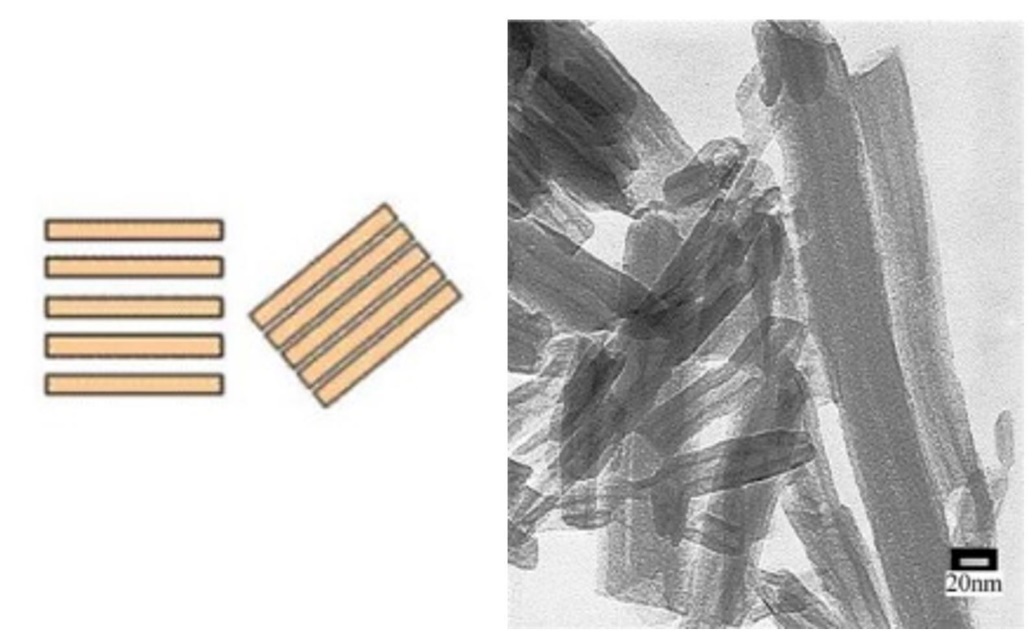

همچنین در شکل۲ شکل شماتیک و تصویر SEM از نانوصفحات رسی آورده شده است. در نانوصفحات رسی نیز نیاز است تا برای رسیدن به یک نانوکامپوزیت، فاصله صفحات از هم به مقدار کافی افزایش یابد یا ترجیحا صفحات از هم باز بشوند. در اینجا نیز در صورتی که نتوان فاصله بین صفحات را به مقدار کافی افزایش داد عملا نانوکامپوزیتی ساخته نمیشود.

شکل۲- تصویر SEM و شماتیکی از نانوصفحات رسی[۱]

و اما مرحله دوم بعد از بازکردن کلوخههای اولیه نانوساختارهایکربنی، پراکنده باقی نگهداشتن آنهاست. در بسیاری از موارد در ابتدا کلوخههای اولیه نانوساختارها از یکدیگر باز میشود ولی به مرور دوباره نانوساختارها به یکدیگر میپیوندند و مجددا کلوخهای میشوند. برای اینکار نیاز است تا به صورت ترمودینامیکی سازگاری بین نانوساختار و زمینه وجود داشته باشد که موضوع بحث بعدی (بخش ۲-۲) است.

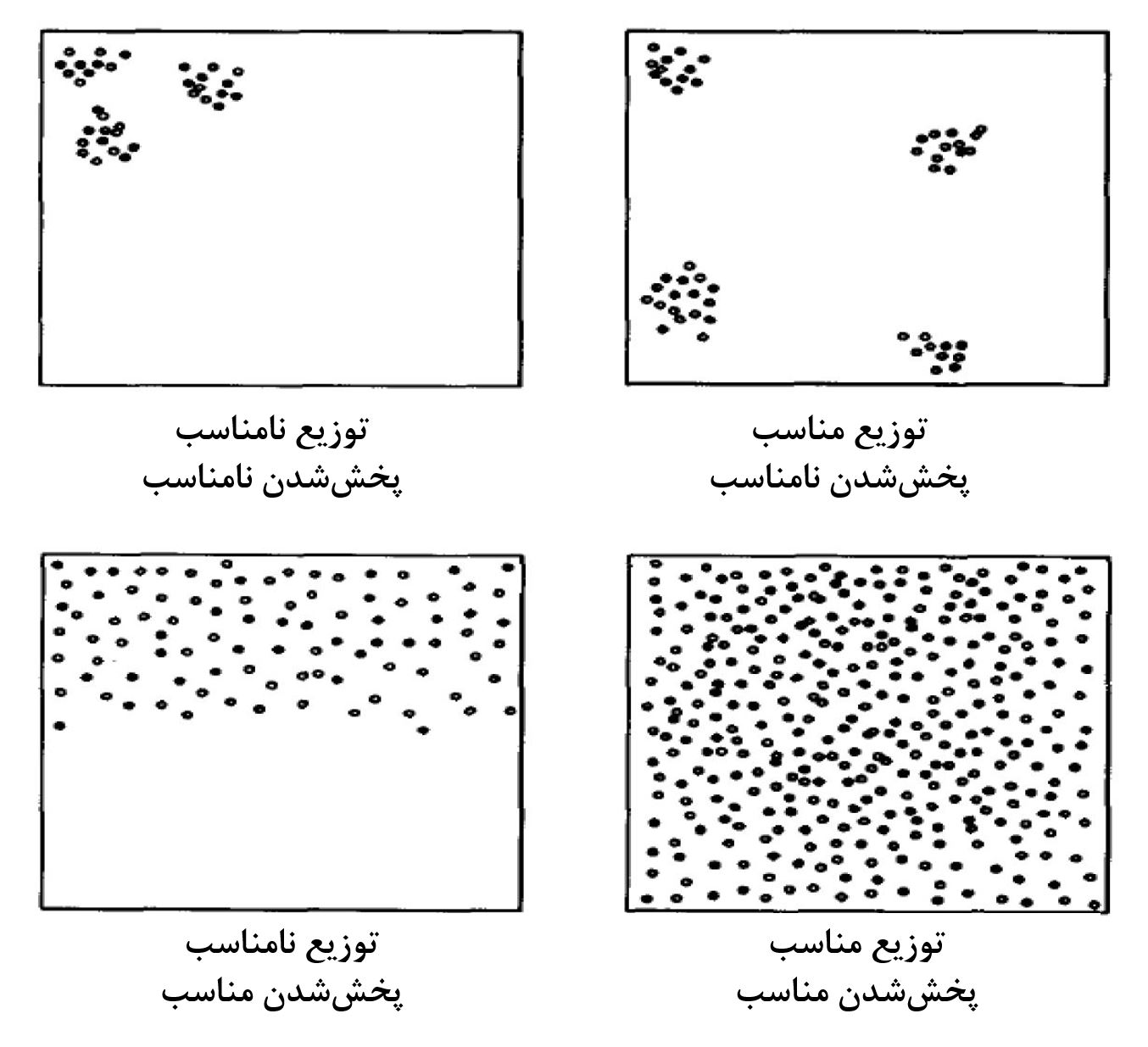

۱-۱-۲- منظور از توزیع و پخش چیست؟

همانطور که گفته شد در نانوکامپوزیتسازی هم نیاز به توزیع یکنواخت و هم پخش یکنواخت است. ولی تفاوت توزیع و پخش در چیست؟ این تفاوت در شکل 5 نمایش داده شده است. مطابق شکل مشاهده میشود در صورتیکه اجزا تقویتکننده در اکثر قسمتهای زمینه قرار گیرند، گفته میشود توزیع (Distribution) مناسب است، خواه اجزا تقویتشونده به صورت نانوساختارهای جدا از هم باشند و خواه به صورت کلوخه باشند. اما معنی پخش شدن (Dispersion) جدا شدن نانوساختارهای کربنی از هم و تبدیل کلوخه آنها به نانوساختارهای منفرد است، خواه در تمام زمینه توزیع شود و خواه نشود. مطابق شکل۳ مشاهده میشود که حالت ایدهآل این است که هم نانوساختار ها خوب توزیع شوند و هم خوب پخش شوند. در این حالت بهترین نتیجه حاصل میشود.

شکل۲- نمایش مفهوم توزیع و پخش جزء تقویتکننده درون فاز زمینه

۲-۲- سازگاری بین نانومواد و زمینه

موضوع مهم بعدی در نانوکامپوزیتسازی لزوم سازگاری بین زمینه و نانومواد مورد استفاده است. همانطور که گفته شد نیاز است تا با وجود سازگاری بین نانومواد مورد استفاده و زمینه، از لحاظ ترمودینامیکی نانومواد به صورت یکنواخت پخش شده باقی بمانند و مجددا کلوخهای نشوند. برای این امر شیمی سطح نانومواد و همینطور جنس و ساختار زمینه اهمیت دارد. برای سازگاری نیاز است تا نانوماده و زمینه هر دو از لحاظ شیمیایی با هم سازگار باشند یعنی هر دو قطبی یا هر دو ناقطبی باشند. برای مثال، نانولوله کربنی و گرافن که بسیار در نانوکامپوزیتسازی استفاده میشوند به صورت خالص غیرقطبی هستند. در صورتیکه زمینه هم غیرقطبی باشد (برای مثال پلیاتیلن باشد)، از لحاظ سازگاری برای یکدیگر مطلوب هستند. ولی اگر برای مثال زمینه پلیآمید بود که یک پلیمر قطبی است، نیاز است تا بر روی نانولوله کربنی یا گرافن اصلاح سطحی انجام بگیرد تا آنها نیز قطبی شوند. برای اینکار میتوان بر روی نانولولهکربنی به روشهای مختلفی مثل اصلاح با اسید یا پلاسما، گروههای عاملی همچون کربوکسیل یا هیدروکسیل قرار داد. در این حالت نانولولهکربنی یا گرافن اصلاح شده با گروههای عاملی با زمینه قطبی سازگار میشود. همچنین به منظور سازگارکنندگی میتوان از عوامل پخش نیز استفاده کرد. عوامل پخش میتوانند سورفکتانت یا کوپلیمرهایی با یک سمت آبدوست و یک سمت آبگریز باشند که از یک طرف به جزء قطبی و از سمت دیگر به جزء غیرقطبی متصل شوند و باعث سازگاری آنها شوند [۱].

۳-۲- عدم رخ دادن واکنش ناخواسته بین نانومواد و زمینه

مورد بعدی که در نتیجه نهایی نانوکامپوزیتسازی موثر است، احتمال رخ دادن واکنش ناخواسته بین نانوماده تقویتکننده و زمینه است. این اتفاق مخصوصا در زمینههای فلزی مرسوم است. دلیل آن نیز این است که در ساخت نانوکامپوزیتهای زمینه فلزی نیاز به دما و فشار بالایی است چراکه دمای ذوب فلزات بالاست. در این دما و فشار بالا احتمال واکنش شیمیایی بین فلز و نانوساختار زیاد است و این واکنش ممکن است بسیار غیرمطلوب باشد. برای مثال فرض کنید از نانولولههای کربنی تکدیواره در زمینه آلومینیومی استفاده شده است. در صورت رخ دادن واکنش بین نانولوله کربنی تکدیواره و آلومینیوم در دما و فشار بالا مشابه واکنش زیر داریم:

مشابه این واکنش ساختار نانولوله کربنی تخریب میشود و به جای آن کاربید آلومینیوم ایجاد میشود. به علت اینکه نانولولهکربنی تکدیواره بوده است، عملا در اثر انجام واکنش نانولولهکربنی تقریبا از بین میرود. اما اگر نانولولهکربنی چند دیواره بود صرفا دیوارههای انتهایی از بین میرفتند و دیوارههای داخلی باقی میماندند. اما در این حالت نیز (نانولوله کربنی چند دیواره) در اثر ایجاد کاربید آلومینیوم، تغییر شکل و ضربهپذیری نانوکامپوزیت حاصله به شدت کاهش مییابد که کاربردهای آن را محدود میکند. تنها مزیت رخ دادن این واکنش ناخواسته، ایجاد فصل مشترکی از کاربید آلومینیوم بین آلومینیوم و نانوساختار کربنی است که باعث ایجاد سازگاری بین آنها و افزایش استحکام تسلیم و کششی میشود. اما کاهش قابلیت تغییرشکل پلاستیک در این حالت به قدری قابل توجه است که به ندرت رخ دادن این واکنش مورد نظر است.

در مطالب بالا از نانوساختارهای کربنی به ویژه نانولوله کربنی صحبت شد ولی این حالت برای سایر نانوساختارها نیز ممکن است رخ دهد.

همچنین عامل مهم دیگری که ممکن است به تخریب ساختار نانوماده مورد استفاده بیانجامد، شرایط فرآیندی شدید در حین نانوکامپوزیتسازی است. این حالت مخصوصا برای نانوساختارهایی با اشکال ویژه مثل نانولوله یا نانوصفحات تاثیرگذار است. برای مثال در صورتیکه در حین ساختن نانوکامپوزیت تنشهای برشی بالایی به نانولولههایکربنی یا گرافن وارد شود باعث تخریب ساختار آنها و قطعهقطعه شدن آنها میشود. در این صورت نسبت منظر[۳] (نسبت بزرگترین بعد به کوچکترین بعد) در آنها به مقدار قابل توجهی کاهش مییابد. در اثر کاهش نسبت منظر در این نانوساختارها بهبود خواصی همچون رسانایی حرارتی، رسانایی الکتریکی و بهبود خواص مکانیکی به شدت کاهش پیدا میکند. در نتیجه نیاز است تا در حین ساخت نانوکامپوزیتها به کنترل شرایط ساخت و عدم وارد شدن آسیب به نانوساختارها نیز توجه شود [۱].

۳- روشهای ساخت نانوکامپوزیت

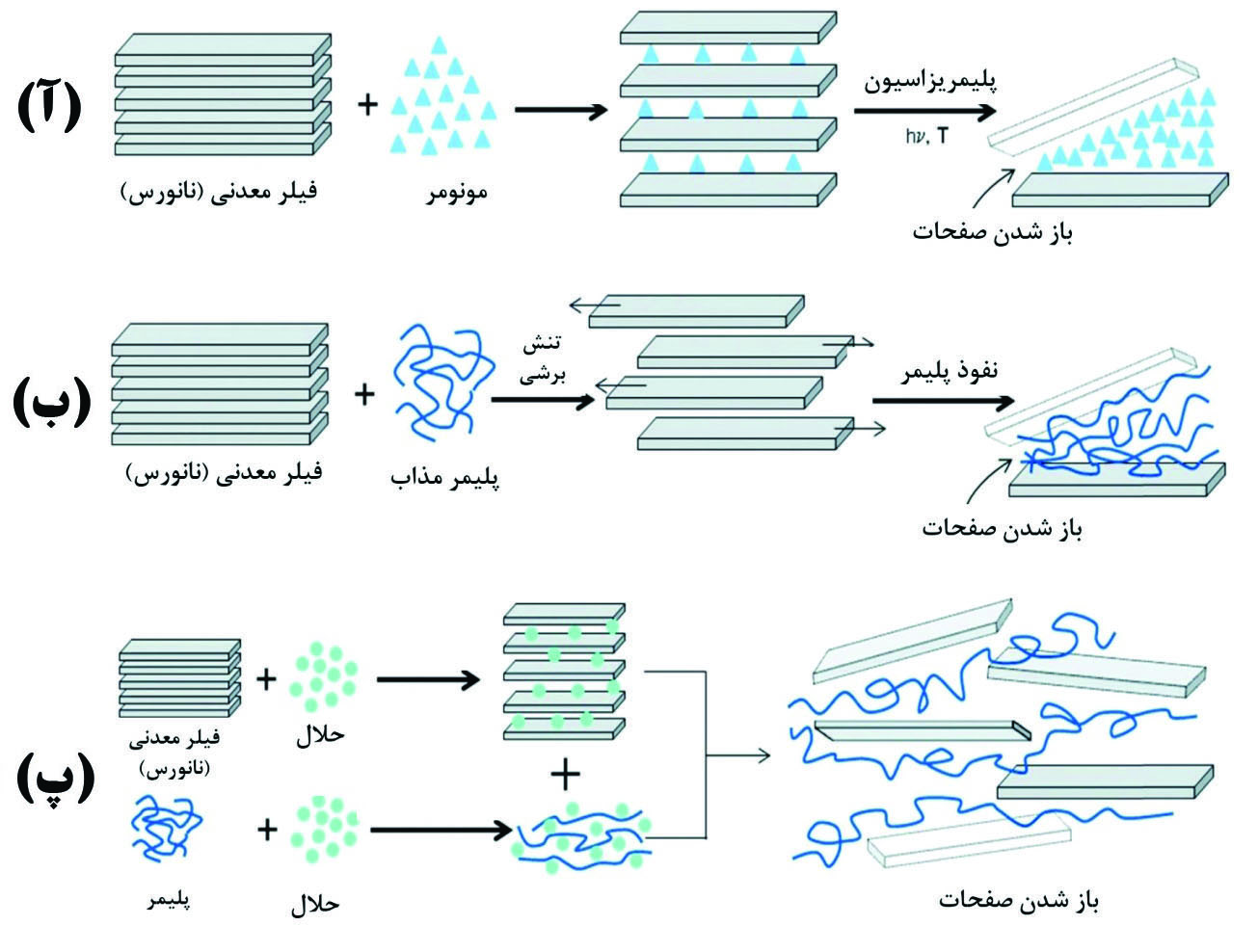

روشهای ساخت نانوکامپوزیتها با توجه به زمینه مشخص میشود. در زمینه پلیمری سه روش ساخت عمده وجود دارد که عبارتند از روش حلالی، روش پلیمریزاسیون درجا و روش اختلاط مذاب.

در روش حلالی، نانوماده و پلیمر در یک حلال مناسب حل میشوند و سپس با یکدیگر مخلوط میشوند، در ادامه با تبخیر حلال نانوکامپوزیت زمینه پلیمری حاصل میشود. از مزایای این روش، راحتی پراکندگی نانومواد در زمینه پلیمری به علت وجود حلال است ولی روشی آزمایشگاهی است. در این روش انتخاب حلال با توجه به نوع پلیمر و نانوماده تقویتکننده مشخص میشود.

در روش پلیمریزاسیون درجا، نانوماده و مونومر با یکدیگر مخلوط میشوند و در ادامه با افزودن فعالکننده و اعمال دمای مناسب، مونومر تبدیل به پلیمر میشود و نانومواد نیز درون آن پخش میشوند. این روش نیز روشی صنعتی محسوب نمیشود و بیشتر برای پلیمرهایی مناسب است که در حلال مناسبی حل نمیشوند یا پایداری حرارتی خوبی ندارند.

روش آخر روش اختلاط مذاب است که روشی کاملا صنعتی با قابلیت تولید انبوه است. در این روش ساده و سریع، پلیمر گرمانرم و نانوماده تقویتکننده به درون اکسترودر ریخته میشود و با اعمال دما و تنش برشی، پلیمر ذوب شده و نانوماده در آن پخش میشود [۳].

در شکل ۴ به صورت شماتیک روشهای تولید نانوکامپوزیت زمینه پلیمری با تقویتکننده نانوصفحات رسی نمایش داده شده است.

شکل۴- تصویر شماتیک از روشهای ساخت نانوکامپوزیت زمینه پلیمری و نانوصفحات رسی (آ) روش پلیمریزاسیون درجا. (ب) روش اختلاط مذاب. (پ) روش حلالی[۳]

مطابق شکل ۴ مشاهده میشود که در هر کدام از این روشها از راهکاری برای بازکردن صفحات رسی از هم استفاده میشود که به ترتیب عبارتند از نفوذ مونومر بین صفحات رسی و افزایش فاصله آنها در اثر پلیمریزه شدن، تنش برشی به صفحات رسی توسط اکسترودر و افزایش فاصله بین صفحات در اثر نفوذ حلال حاوی پلیمری بین صفحات نانورس.

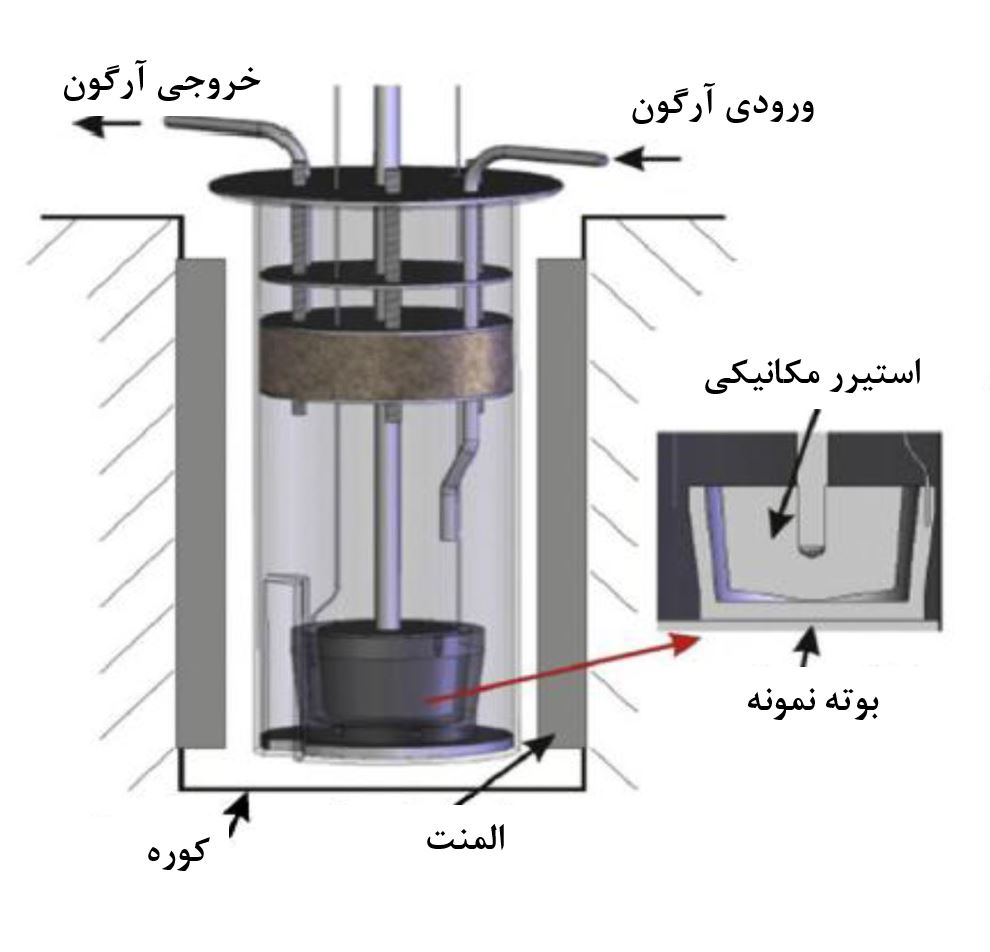

برای ساخت نانوکامپوزیتهای زمینه فلزی نیز روشهای مختلفی وجود دارد. از جمله این روشها میتوان به همزدن مذاب اشاره کرد. در این روش که در شکل۵ نمایش داده شده است، در حالی که فلز به صورت مذاب در آمده است، نانوماده به محفظه اضافه میشود و در اثر همزنی که در محفظه قرار دارد، پخش شدن نانوماده درون فاز مذاب فلزی اتفاق میافتد. همچنین همزن با ایجاد تنش برشی باعث باز شدن کلوخههای اولیه نانومواد اضافه شده میشود. در این روش برای همخوردن بهتر مذاب از گاز خنثی آرگون نیز استفاده میشود که به درون محفظه دمیده میشود. منتها در این روش به علت احتمال وجود اختلاف چگالی بین نانوماده و مذاب فلزی، معمولا نانوماده اکثرا یا روی مذاب قرار میگیرد و یا در انتهای محفظه قرار میگیرد و پخش یکنواختی حاصل نمیشود. اما این روش یک روش ساده و سریع است که برای کاربردهای صنعتی معقول به نظر میرسد [۴].

شکل۵- تولید نانوکامپوزیت زمینه فلزی به روش همزدن مذاب

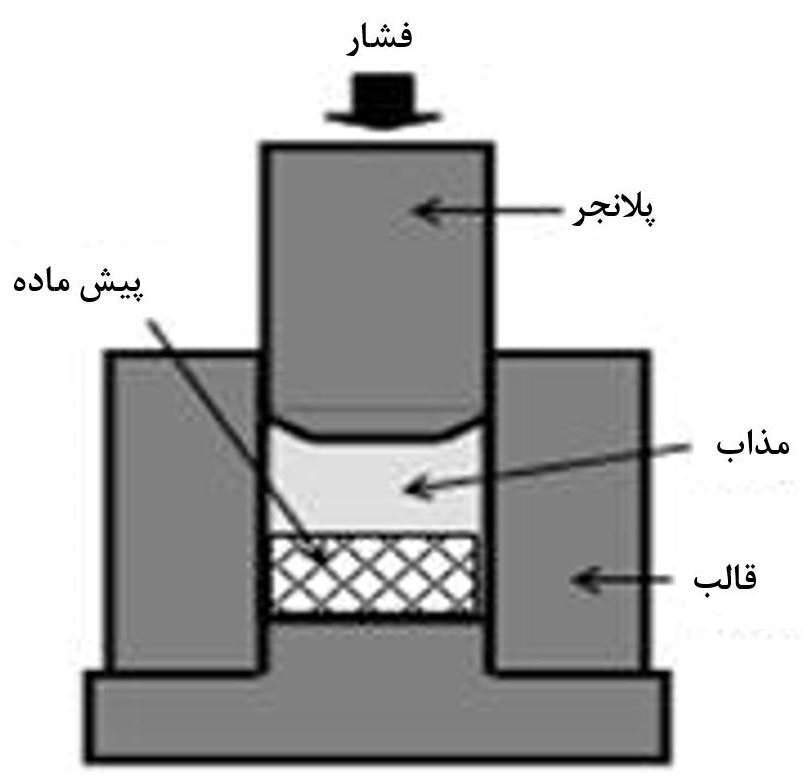

روش مرسوم دیگر، روش نفوذ مذاب است. در این روش نانوماده به صورت یک ساختار از پیش شکل گرفته[۴] که متخلخل است در میآید. برای تولید این ساختار از پیش شکل گرفته میتوان از اضافه کردن یک چسب آلی به نانوساختارهایکربنی و سپس سینتر یا پرس آنها استفاده کرد. در ادامه این ساختار از پیش شکل گرفته درون یک محفظه قرار میگیرد و مذاب فلزی بر روی آن ریخته میشود. در ادامه به روشهای مختلف بر روی مذاب فلز فشار وارد میشود تا مذاب به خوبی به تمام ساختار از پیش شکل گرفته نفوذ کند و یک قطعه یکنواخت ساخته بشود. در این حالت چون از قبل ساختار از پیش شکل گرفته کاملا پخش شده و یکنواخت بوده است و مذاب صرفا به درون آن نفوذ کرده است (در اثر نفوذ مذاب چسب تبخیر میشود) یک ساختار با پخش یکنواخت حاصل میشود که برای کاربردهای ویژه نانوکامپوزیتهای زمینه فلزی مناسب است. در شکل۶ این فرآیند نمایش داده شده است [۵و۴].

شکل۶- نمایش فرآیند نفوذ مذاب برای ساخت نانوکامپوزیتهای زمینه فلزی

همچنین روشهای دیگری نیز به منظور ساخت نانوکامپوزیتهای زمینه فلزی وجود دارند که در مقایسه با دو روش مذکور محبوبیت کمتری دارند. از جمله این روشها میتوان به رسوب به وسیله لیزر، پرینتر سهبعدی، همزدن مذاب با کمک التراسونیک، اسپری پلاسما، اسپری حرارتی سرعت بالا، اسپری سرد و متالورژی پودر(مثل سینتر به وسیله جرقه پلاسمایی) اشاره کرد [۵و۴].

۴- کاربردهای نانوکامپوزیتها

همانطور که گفته شد به دلیل مزایای فراوان نانوکامپوزیتسازی، این حوزه بسیار مورد توجه صنعت قرار گرفته است. در ادامه به بعضی از کاربردهای نانوکامپوزیتها اشاره میشود.

۱-۴- بستهبندی هوشمند مواد غذایی

با استفاده از نانوساختارهایی همچون نانوصفحات رسی در زمینه پلیمری بستهبندی مواد غذایی، میتوان مدت ماندگاری ماده غذایی مورد نظر را به میزان قابل توجهی افزایش داد. در واقع نانوصفحات رسی با خاصیت سدکنندگی خودشان، مانع از ورود مقادیر بالای اکسیژن به داخل بستهبندی مواد غذایی و به تعویق انداختن فساد آن میشوند. در شکل ۷ نمونهای از این عملکرد نشان داده شده است. در این شکل مشاهده میشود که نانوصفحات رسی درون لایه میانی بستهبندی قرار گرفتهاند تا با مواد غذایی و محیط در تماس مستقیم نباشند[۶].

شکل۷- استفاده از نانوصفحات رسی به عنوان مانعی در برابر ورود اکسیژن به داخل بستهبندی مواد غذایی

۲-۴- تولید قطعات زمینه پلیمری با رسانایی الکتریکی یا حرارتی بالا

پلیمرها به خاطر وزن سبک و شکلپذیری مطلوبی که دارند گزینه جذابی برای جایگزینی فلزات در بعضی از کاربردها هستند. برای مثال در صورتیکه از پلیمرها در تانکرهای نگهداری سوخت استفاده شود، تولید تانکرها بسیار سادهتر و انتقال آنها نیز راحتتر میشود، ولی نیاز است تا تانکرهای سوخت مقداری رسانای الکتریسته باشند تا بار سطحی بر روی آنها تجمع نکند (تخلیه بار سطحی ممکن است باعث انفجار شود). اکثر پلیمرهای مرسوم عایق الکتریکی هستند و پلیمرهای رسانا نیز بسیار گرانند. در نتیجه یک راهحل ساخت نانوکامپوزیتهای رسانای الکتریکی زمینه پلیمری با نانوساختارهایی همچون نانولولههایکربنی یا گرافن است. از کاربردهای دیگر این نانوکامپوزیتها میتوان به هولدرهای لامپهای LED اشاره کرد که باید رسانای حرارت باشند تا نیمههادی داخل آن آسیب نبیند. یا لزوم رسانایی الکتریکی در قطعات پلیمری که به روش الکترواستاتیکی رنگ زده میشوند (مثل درب باک خودروها)[۷].

۳-۴- استفاده از قطعات زمینه فلزی در صنعت هوافضا و خودروسازی

همانطور که اشاره شد در صنعت هوافضا و خودروسازی نیاز به کاهش وزن برای افزایش سرعت و کاهش مصرف سوخت است. یکی از موثرترین این راهکارها جایگزینی قطعات فلزی سنگینتری مثل فولادها با فلزات سبکتری همچون آلومینیوم است. منتها آلومینیوم خواص مکانیکی لازم را ندارد و نیاز به مستحکم سازی دارد. با استفاده از نانوساختارهای مختلفی همچون کاربردسیلیسیوم یا نانولولهکربنی میتوان استحکام مکانیکی آلومینیوم را بهبود بخشید تا در این کاربردها بتوان از آن استفاده نمود [۴].

۴-۴- تولید قطعات زمینه سرامیکی با قابلیت تغییر شکل پلاستیک بالا

با استفاده از نانوساختارهایی همچون سیلیکا در زمینه سرامیکی میتوان چقرمگی یا تافنس آنرا بهبود بخشید تا تغییر شکل پلاستیک کافی در آنها رخ دهد. در این صورت میتوان قطعات زمینه سرامیکی را شکلدهی کرد. یکی از مفیدترین مثالهای این کار تولید چاقوهای سرامیکی است که به خاطر امکان تغییر شکل پلاستیک قابلیت ماشینکاری را پیدا کردهاند. همچنین با اینکار میتوان اشکال پیچیدهای در اثر ماشینکاری نانوکامپوزیتهای زمینه سرامیکی برای کاربردهایی همچون آستر کورهها یا موتور خودروها تولید نمود[۸].

۵-۴- سایر کاربردها

به علت کاربردهای بسیار زیاد نانوکامپوزیتها به ذکر نام برخی دیگر از کاربردها اکتفا میشود. از سایر کاربردها میتوان به افزایش مقاومت سایشی و استحکام لاستیکهای خودرو، نانوکامپوزیتهای زمینه پلیمری کندسوز، نانوکامپوزیتهای زمینه پلیمری مقاوم به تابش نور خورشید، لولههای بیصدای آب، لولههایی با خاصیت آنتی باکتریالی، سپر و داشبورد با ضربهپذیری بسیار بالا و نانوکامپوزیتهای زمینه پلیمری خود ترمیم شونده اشاره کرد.

۵-جمعبندی و نتیجهگیری

مطابق توضیحات مشاهده شد که برای ساخت نانوکامپوزیتها باید حتما به مواردی همچون توزیع و پخش یکنواخت نانوماده تقویتکننده، سازگاری بین نانوماده و زمینه و همچنین کنترل برای عدم واکنش ناخواسته بین نانوماده و زمینه توجه نمود. همچنین روشهای مختلف ساخت نانوکامپوزیتها بیان شد. با توجه به مقیاس کار (صنعتی یا آزمایشگاهی)، کیفیت موردانتظار و هزینه مورد نظر میتوان از بین روشهای مختلف ساخت نانوکامپوزیتها یکی از آنها را انتخاب نمود. همچنین کاربردهای مهم نانوکامپوزیتها در صنعت توضیح یا ذکر شد.

۶- مراجع

[1]. Ajayan, Pulickel M., Linda S. Schadler, and Paul V. Braun. Nanocomposite science and technology. John Wiley & Sons, 2006.

[2]. Villmow, T., Kretzschmar, B., & Pötschke, P. (2010). Influence of screw configuration, residence time, and specific mechanical energy in twin-screw extrusion of polycaprolactone/multi-walled carbon nanotube composites. Composites Science and Technology, 70(14), 2045-2055.

[3]. M Shojaei, A., Nourbakhsh, P., & Faghihi, M. (2014). An investigation on the structural characteristics and reinforcement of melt processed polyamide 66/multiwalled carbon nanotube composites. Polymers for Advanced Technologies, 25(4), 406-417.

[4]. Casati, Riccardo, and Maurizio Vedani. "Metal matrix composites reinforced by nano-particles—a review." Metals4.1 (2014): 65-83.

[5]. Astrom, B. Tomas. Manufacturing of polymer composites. Routledge, 2018.

[6]. Arora, Amit, and Graciela Wild Padua. "Nanocomposites in food packaging." Journal of Food science 75.1 (2010): R43-R49.

[7]. Chen, J., Du, X. C., Zhang, W. B., Yang, J. H., Zhang, N., Huang, T., & Wang, Y. (2013). Synergistic effect of carbon nanotubes and carbon black on electrical conductivity of PA6/ABS blend. Composites science and technology, 81, 1-8.

[8]. Zgalat-Lozynskyy, O., et al. "Superplastic deformation of Si3N4 based nanocomposites reinforced by nanowhiskers." Materials Science and Engineering: A 606 (2014): 144-149.

۷- پاورقیها

[1]Distribution

[2] Dispersion

[3]Aspect Ratio

[4]Preform