چهارشنبه 24 دی 1399 کد خبر: 77

۱- مقدمه

لیتوگرافی[۱] به طورکلی عملیات انتقال الگوهای هندسی روی یک زیرلایه است. لیتوگرافی به طور گسترده برای تولید ترانزیستورها، مدارهای مجتمع و قطعات الکترونیکی استفاده میشود. روشهای لیتوگرافی به دو دسته تقسیم میشوند؛ لیتوگرافی با استفاده از ماسک[۲] و لیتوگرافی بدون ماسک[۳]. در لیتوگرافی با استفاده از ماسک، از یک قالب یا ماسک برای انتقال الگوها در یک سطح گسترده استفاده میشود و توان تولید چند ده ویفر در ساعت را مهیا میکند. انواع لیتوگرافی با ماسک شامل لیتوگرافی نوری[۴]، لیتوگرافی نرم[۵] و لیتوگرافی با مُهرزدن در ابعاد نانو[۶] میشود. از طرف دیگر لیتوگرافی بدون ماسک مانند لیتوگرافی باریکه الکترونی[۷]، لیتوگرافی باریکه یونی متمرکز[۸] و لیتوگرافی پروبی روبشی[۹]، الگوهای دلخواه را بدون استفاده از ماسک تولید میکنند. این روشها الگوهایی به صورت سریالی ایجاد میکنند که اجازه میدهند قابلیت ایجاد طرحهای دلخواه در ابعاد نانو را داشته باشیم. با این حال توان عملیاتی این نوع محدود است زیرا توالی آن کُند است و برای تولید انبوه نامناسب میباشد.

۲- لیتوگرافی نوری

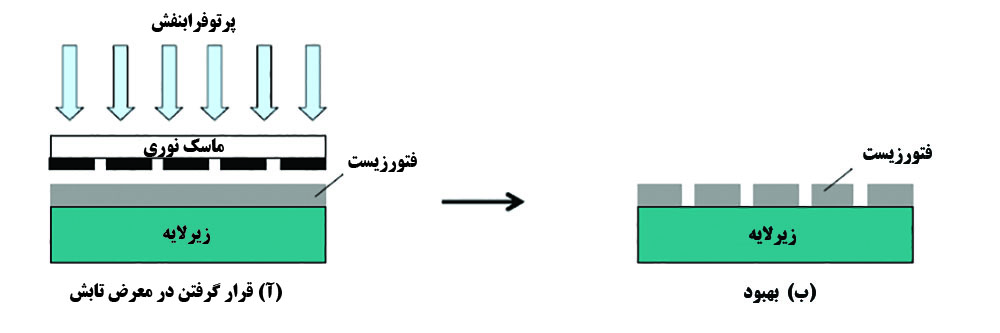

لیتوگرافی نوری روش اصلی تولید در صنایع نیمه هادیها و مدارهای مجتمع میباشد[۱و۲]. این روش در ایجاد الگو برای ساخت مدارهای مجتمع، میکروچیپها و میکروسیستمهای الکترومکانیکی[۱۰] استفاده میشود. در این روش یک ماده پلیمری حساس به نور (فوتورزیست[۱۱]) در برابر نور فرابنفش قرار میگیرد و الگوهای مورد نظر ایجاد میگردد. در ابتدا، نور فرابنفش با طول موج در محدوده ۱۹۳-۴۳۶ نانومتر از طریق یک فوتوماسک تابیده میشود. فوتوماسک از یک سطح شفاف مانند شیشه یا کوارتز تشکیل شده است که الگوهایی مات برروی آن لایه نشانی میشود[۳]. در سطحی از فوتورزیست که در معرض تابش قرار میگیرد، زنجیرههای پلیمری تجزیه میشوند و انحلالپذیری آن در یک محلول شیمیایی به نام بهبوددهنده[۱۲] افزایش مییابد. سپس زیرلایه در بهبوددهنده غوطهور شده و بخشی که در معرض تابش بوده حذف میشود. شکل۱ مراحل لیتوگرافی نوری را نشان میدهد.

شکل ۱- فرایند لیتوگرافی نوری. آ)فوتورزیست پوشش داده شده برروی زیرلایه در معرض نور فرابنفش قرار میگیرد. ب) بخشی از فوتورزیست که در معرض تابش قرار گرفته پس از غوطهوری در بهبوددهنده حذف میشود.

فوتورزیست حکاکی شده میتواند به عنوان لایه محافظ در فرایندهای اچ کردن یا رسوبدهی استفاده شود. اچ کردن[۱۳] فرایندی است که در آن نمونه مورد نظر در معرض خورگی شدید (معمولا با استفاده از اسیدهای قوی) قرار میگیرد و بخشهایی از نمونه که در برابر خوردگی مقاومتر هستند، کمتر واکنش میدهند و بر اساس این تفاوت در میزان خوردگی کنتراست قابل مشاهدهای در سطح نمونه پدیدار می شود.

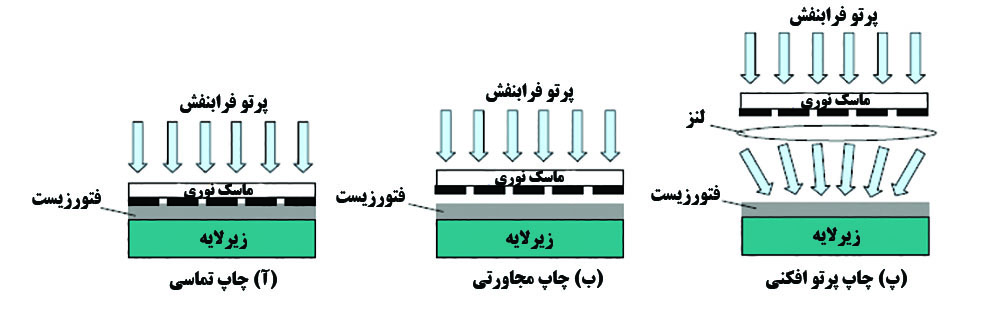

بطور کلی سه نوع لیتوگرافی وجود دارد. چاپ تماسی[۱۴]، چاپ مجاورتی[۱۵] و چاپ پرتوافکنی[۱۶]. انواع لیتوگرافی در شکل۲ نشان داده شده است. در روشهای تماسی و مجاورتی، فوتوماسک در تماس یا نزدیک به فوتورزیست قرار میگیرد. این دو روش قادر به ایجاد طرحهایی در ابعاد چند میکرومتر هستند؛ بنابراین این دو روش در ایجاد طرحهایی با رزولوشن متوسط در آزمایشگاه و صنایع کوچک کاربرد دارند. همچنین اغلب پژوهشهای آزمایشگاهی از چاپ مجاورتی و تماسی استفاده میکنند. در مقابل، چاپ پرتوافکنی از یک سیستم لنز نوری استفاده میکند و الگوی مورد نظر را از طریق یک لیزر اگزایمر[۱۷] (طول موج ۱۹۳ تا ۲۴۸ نانومتر) روی فوتورزیست ایجاد میکند که قابلیت کاهش ابعاد الگو از ۲ تا ۱۰ برابر میشود. این روش توانایی تولید طرحهایی با رزولوشن بالا به ابعاد چند ده نانومتر را دارد[۴]. با این حال این روش نیازمند سیستم لنز نوری پیچیده وکنترل دقیق دما و موقعیت اجزای سیستم است و منجر به افزایش هزینهها میشود؛ اما در تولید مدارهای مجتمع پیشرفته و اجزای CPU به کار میرود. در سالهای اخیر لیتوگرافی غوطهوری[۱۸]، فناوری افزایش رزولوشن[۱۹] و لیتوگرافی فرابنفش با انرژی بالا[۲۰] برای بهبود قدرت تفکیک لیتوگرافی چاپ پرتو افکنی استفاده شدهاند.

شکل ۲- انواع لیتوگرافی نوری. آ) لیتوگرافی تماسی. ب) لیتوگرافی مجاورتی. پ) لیتوگرافی پرتوافکنی

۳- لیتوگرافی باریکه الکترونی و لیتوگرافی باریکه یونی متمرکز

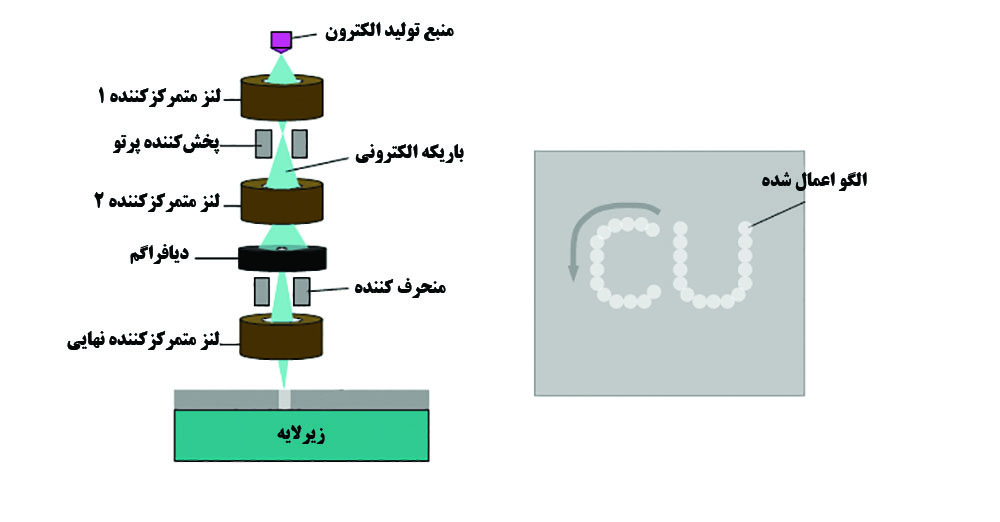

لیتوگرافی باریکه الکترونی و باریکه یونی متمرکز روشهای اصلی برای تولید الگوهای نانومتری هستند. در لیتوگرافی باریکه الکترونی از الکترونهای شتابدار که بر روی یک رزیست حساس به الکترون[۲۱] فرود میآیند، استفاده میشود[۵-۷]. باریکه الکترونی با قطر چند نانومتر، سطح رزیست را با استفاده از روش نقطه به نقطه اسکن میکند و طرح مورد نظر را روی آن به وجود میآورد (شکل ۳). به طور مشابه، لیتوگرافی باریکه یونی متمرکز از یونهای شتابدار (مانند یون گالیم) به جای الکترون استفاده میکند تا لایه فلزی را به طور مستقیم به زیرلایه منتقل کند [۸-۱۰] که این عمل به دلیل بالا بودن جرم یونها نسبت به الکترونها ممکن است. همچنین سیستمهای باریکه یونی متمرکز برای رسوبدهی موادی مانند تنگستن، پلاتین و کربن استفاده میشوند. برای مثال هنگامی که پیشماده گازی مانند تنگستن هگزاکربونیل به محفظه اضافه میشود، با پرتو پرانرژی یونی برخورد کرده و گاز تجزیه میشود که نتیجه آن رسوب تنگستن روی زیرلایه است[۱۰].

شکل ۳- شماتیک فرایند لیتوگرافی باریکه الکترونی

رزولوشن لیتوگرافی باریکه الکترونی و باریکه یونی متمرکز بین ۵ تا ۲۰ نانومتر است. این رزولوشن بالا نتیجهی طول موج کم الکترون و پرتو یونی میباشد. با این وجود، توان عملیاتی پایین این روشها، کاربرد آنها در صنعت را محدود میکند و این دو روش بیشتر برای تهیه نمونههای نیمه صنعتی استفاده میشوند. جهت بالا بردن توان عملیاتی، از لیتوگرافی باریکه الکترونی چند محوره[۲۲] استفاده میشود[۱۱و۱۲]. محدودیت استفاده از این روش، سخت بودن تولید عملی منبع باریکه الکترونی است. به تازگی، میکروسکوپهای الکترونی روبشی با ژنراتورهایی تجهیز شدهاند که میتوانند الگوی مشخصی را با استفاده از باریکه الکترونی ایجاد کنند. این دستگاهها میتوانند به عنوان سیستمهای لیتوگرافی باریکه الکترونی مورد استفاده قرار گیرند. در نتیجه این روش موجب افزایش توان عملیاتی و کاربردهای این روش لیتوگرافی میگردد.

۴- لیتوگرافی نرم و لیتوگرافی با مهر زدن در ابعاد نانو

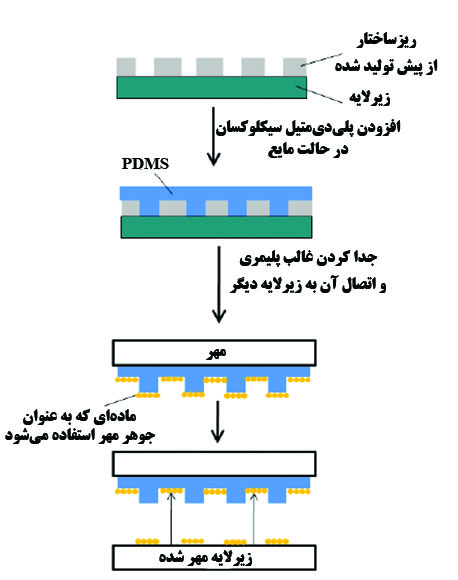

در لیتوگرافی نرم، از یک قالب پلیمری نرم برای مهر زدن محلولی از مولکولها(جوهر) روی یک زیرلایه استفاده میشود. در این روش از مواد ارزان قیمت استفاده میشود و به دستگاههای پیشرفتهای نیاز ندارد. لیتوگرافی نرم در دو مرحله انجام میشود. در ابتدا الگوی مهر پلیمری تشکیل میشود و سپس مولکولهای مورد نظر به زیرلایه انتقال داده میشوند. شکل4 طرحی از لیتوگرافی نرم را نشان میدهد. در ابتدا پلیدیمتیلسیلوکسان[۲۳] در حالت مذاب به یک قالب از پیش آماده شده اضافه میشود تا پلیمر شکل قالب را به خود بگیرد. سپس الگوی پلیمری تشکیل شده از قالب جدا میشود. پس از آن، مادهای قرار است نقش جوهر مهر را ایفا کند، بر روی الگوی پلیمری لایه نشانی میشود و سپس عملیات مهرزنی انجام میشود. منحصربهفرد بودن این روش در استفاده از مهر نرم برای انتقال الگوها است که قابلیت الگوبرداری از سطوح انعطافپذیر و منحنی را فراهم میکند.

شکل ۴- طرحی ازلیتوگرافی نرم

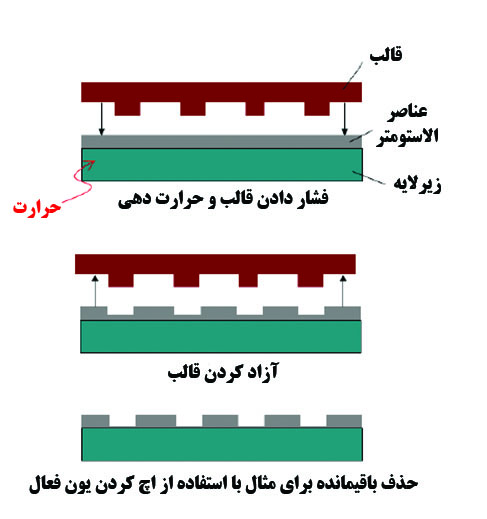

لیتوگرافی مُهرزنی در سال ۱۹۸۹ ابداع شد. در این روش از یک مُهر سخت برای ایجاد طرح روی یک فیلم پلیمری در ابعاد نانو استفاده میشود. لیتوگرافی مُهرزنی توان عملیاتی بالا، رزولوشن قوی و هزینه کم دارد و به فناوری امید بخش برای تولید در مقیاس صنعتی تبدیل شده است. فرایند لیتوگرافی مُهرزنی در شکل۵ نشان داده شده است. در این روش پلیمر ترموپلاست تا بالای دمای انتقال شیشهای[۲۴] حرارتدهی میشود و ساختار قالب را پر میکند. دمای انتقال شیشهای دمایی است که در آن زنجیرههایکربنی شروع به حرکت میکنند و ماده از حالت سخت و صلب به حالت منعطف درآمده و قابلیت جاری شدن پیدا میکند. سپس دما کاهش مییابد و الگوهای تکثیر شده پس از حذف قالب، در مکان خود تثبیت میشوند. متداولترین موادی که به عنوان قالب از آنها استفاده میشود، کوارتز و سیلیکون هستند زیرا سختی این مواد بالاست. معمولا قالب به وسیله روشهای لیتوگرافی نوری و باریکه الکترونی طراحی میشوند. مزایای استفاده از یک ماده سخت به عنوان قالب عبارتند از حداقل کردن تغییر شکل موضعی و افزایش پایداری حرارتی. مهمترین مشکلی که درباره لیتوگرافی مهرزنی وجود دارد، طول عمر قالب میباشد. چرخههای گرم و سرد کردن و فشار بالای عملیات منجر به ایجاد تنشهایی بر روی قالب میشود. این تنش همچنین هم ترازی تولید پوششهای چند لایه را دچار مشکل میکند. ویسکوزیته ماده نیز پارامتر مهمی در مهرزنی است و میتواند عامل محدود کننده در کاهش سایز الگو باشد. برای مثال اگر ویسکوزیته ماده بیش از اندازه کم باشد، قبل از اینکه بتواند شکل قالب را به خود بگیرد، جاری میشود.

شکل ۵- فرایند لیتوگرافی مهرزنی

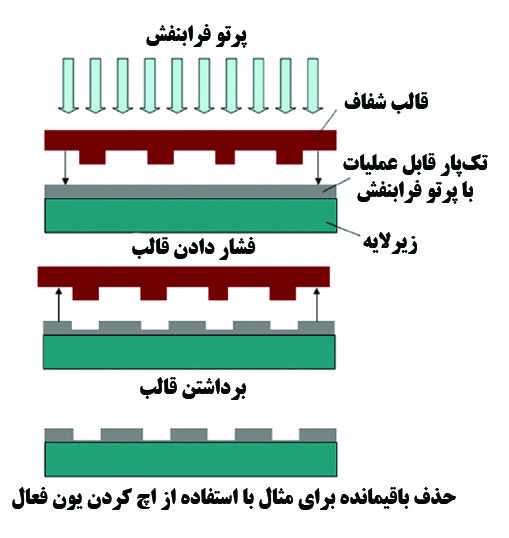

روش مهرزنی دیگری به نام مهرزنی فرابنفش[۲۵] وجود دارد که در آن از یک تکپار[۲۶] قابل عملیات توسط نور فرابنفش[۲۷] استفاده میشود[۱۳]. منظور از تکپارهای قابل عملیات توسط نور فرابنفش، تکپارهایی است که درصورت تابش فرابنفش به آنها، میتوان اتصالات عرضی در آنها ایجاد کرده و تشکیل پلیمر داد. پس از مهرزدن روی تکپار، پرتو فرابنفش با فرکانسهای مختلف به طور مستقیم به پشت قالب شفاف میتابد و باعث اتصال عرضی تکپارها میشود و پلیمر سخت تشکیل میشود. استفاده از این روش میتواند فشار مهرزنی را به طور قابل توجهی کاهش دهد و همچنین از تنش ایجاد شده در اثر چرخه دمایی جلوگیری کند. در بسیاری از پژوهشها از آمونیل به عنوان تکپار استفاده شده است[۱۴-۱۷]. طرحی از این نوع لیتوگرافی در شکل۶ نشان داده شده است. در ابتدا پرتو فرابنفش به پشت قالب شفاف تابیده و به تکپارها می رسد. بر اساس ضخامت قالب، میزان پلیمریزاسیونی که در تکپار ایجاد می شود، متغیر است.

شکل ۶- شماتیک لیتوگرافی مهرزنی فرابنفش

۵- لیتوگرافی پروبی روبشی

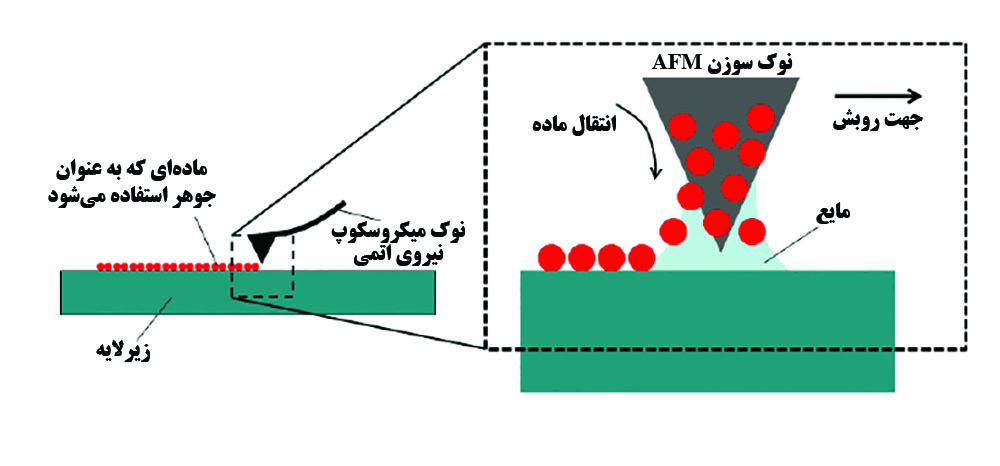

لیتوگرافی پروبی روبشی از نوک تیز میکروسکوپ نیروی اتمی[۲۸] برای گرم کردن، خراش دادن، اکسید کردن و انتقال مواد به سطح زیرلایه استفاده میکند[۱۸-۲۰]. از میان این روشها، روش رسوبدهی انتخابی نانوذرات یا مولکولها که با عنوان نانولیتوگرافی قلم آغشته[۲۹] شناخته میشود بیشترین کاربرد را دارد. لیتوگرافی قلم آغشته را میتوان در محیط انجام داد و به میدان الکترومغناطیسی قوی یا نیروی برشی زیاد احتیاج ندارد. این روش اولین بار برای انتقال مولکولهای تیول به سطح طلا مورد استفاده قرار گرفت. نوک میکروسکوپ توسط مواد شیمیایی پوشانده میشود و مولکولها هنگام تماس نوک پوشش داده شده و زیرلایه، رسوبدهی میشوند. طرحی از این فرایند در شکل۷ نشان داده شده است. محدودیت این روش استفاده آن در مقیاس صنعتی است. با این روش میتوان الگوهای دلخواه و دقیق بدون نیاز به ماسک را طراحی کرد. از دیدگاه تولید، لیتوگرافی قلم آغشته به عواملی همچون نرخ فرایند، عمر ابزار و جنس آنها بستگی دارد[۲۱].

شکل ۷- شماتیک فرایند نانولیتوگرافی قلم آغشته

۶- کاربردهای لیتوگرافی

طی دهههای گذشته ابعاد ترانزیستورها از چندین میکرومتر به چند نانومتر کاهش یافته است. این پیشرفت موجب بهبود کامپیوترها و سایر وسایل الکترونیکی شده است. چنین موفقیتیهایی مدیون پیشرفتهای لیتوگرافی به ویژه لیتوگرافی نوری پرتوافکنی است. کاربرد لیتوگرافی به فناوری ترانزیستورها و مدارهای مجتمع محدود نمیشود. از دیگر کاربردهای لیتوگرافی در میکروسیستمهای الکترومکانیکی(MEMS) میباشد. این سیستمها ابزارهایی هستند که ورودیهای فیزیکی مانند شتاب، فشار و دما را به خروجی الکتریکی و یا انرژی الکتریکی را به حرکت مکانیکی تبدیل میکنند. مزیت MEMSها نسبت به ابزارهای مشابه قدیمی پاسخ سریع، رزولوشن بالا و حساسیت بیشتر است و علت آن نیز کوچک بودن سایز این سیستمها میباشد. پیشرفتهای لیتوگرافی به تکرارپذیری تولید MEMSها و کاهش هزینه آن کمک میکند. MEMSها کاربردهای زیادی دارند مانند میکرو شتابسنجها[۲۲] که در سیستمهای ایمنی کیسه هوای خودروها یا سیستمهای تشخیص حرکت در گوشیهای هوشمند کاربرد دارند؛ حسگرهای فشار[۲۳] که در فشارسنج تایر خودرو و سنجش فشارخون استفاده میشوند؛ میکروپمپها [۲۴]، سوئیچهای نوری[۲۵]، میکروپیلهای سوختی به عنوان منابع تامین انرژی لوازم الکترونیکی قابل حمل[۲۶] و میکروسوزنها برای انتقال دارو از طریق پوست[۲۷]. امروزه لیتوگرافی توانسته کمک شایانی به تولید این سیستمها در ابعاد ریزتر یعنی نانوسیستمهای الکترومکانیکی کند[۲۸]. این سیستمها دریچه تازهای به فناوریهای مدارهای مجتمع، ذخیرهسازی مغناطیسی اطلاعات، صفحههای نمایش و حسگرها باز کردهاند. شکل ۸ کاربرد لیتوگرافی در تولید ترانزیستور را نشان میدهد. در تولید این ترانزیستور از لیتوگرافیهای نوری و باریکه الکترونی به ترتیب برای قراردادن طلا بر روی زیرلایه و حکاکی کانال استفاده شده است.

شکل ۸- کاربرد لیتوگرافی در الکترونیک – تولید ترانزیستور

۷- جمعبندی و نتیجهگیری

لیتوگرافی روش حکاکی در ابعاد نانو است. این روش ساخت، روشی بالا به پایین است که در صنایع الکترونیک کاربرد گستردهای دارد. متداولترین لیتوگرافی، لیتوگرافی نوری است که سه حالت کاری دارد. لیتوگرافیهای باریکه الکترونی و باریکه یونی متمرکز برای ایجاد الگوهای نانومتری مورد استفاده قرار میگیرند. لیتوگرافیهای نرم و مهرزنی از یک سری مهر و قالب برای انتقال الگوها و رسوبدهی مواد استفاده میشود. در لیتوگرافی قلم آغشته از یک نوک برای انتقال مواد به سطح زیرلایه استفاده میشود.

۸- منابع

[1] R. F. Pease and S. Y. Chou, “Lithography and other patterning techniques for future electronics,” Proc. IEEE, vol. 96, pp. 248-270, 2008.

[2] C. Wagner and N. Harned, “EUV lithography: Lithography gets extreme,” Nat. Photon., vol. 4, pp. 24-26, 2010.

[3] M. J. Madou, Fundamentals of Microfabrication: The Science of Miniaturization, 2nd ed. NewYork: CRC, 2002

[4] B. D. Gates, Q. Xu, M. Stewart, D. Ryan, C. G. Willson, and G. M. Whitesides, “New approaches to nanofabrication: Molding, printing, and other techniques,” Chem. Rev., vol. 105, pp. 1171-96, 2005.

[5] M. J. Madou, Fundamentals of Microfabrication: The Science of Miniaturization, 2nd ed. New York: CRC, 2002.

[6] M. Altissimo, “E-beam lithography for micro-/nanofabrication,” Biomicrofluidics, vol. 4, pp. 3-6, 2010.

[7] C. Vieu, F. Carcenac, A. Pepin, Y. Chen, M. Mejias, A. Lebib, L. Manin-Ferlazzo, L. Couraud, and H. Launois, “Electron beam lithography: resolution limits and applications,” Appl. Surf. Sci., vol. 164, pp. 111–117, 2000.

[8] S. Reyntjens and R. Puers, “A review of focused ion beam applications in microsystem technology,” J. Micromech. Microeng., vol. 11, pp. 287-300, 2001.

[9] A. A. Tseng, “Recent developments in micromilling using focused ion beam technology,” J. Micromech. Microeng., vol. 14, pp. R15–R34, 2004.

[10] J. Orloff, M. Utlaut, and L. Swanson, High resolution focused ion beams: FIB and its applications. New York: Kluwer Academic/Plenum Publishers, 2003.

[11] T. R. Groves and R. A. Kendall, “Distributed, multiple variable shaped electron beam column for high throughput maskless lithography,” J. Vac. Sci. Technol. B, vol. 16, pp. 3168-3173, 1998.

[12] D. S. Pickard, T. R. Groves, W. D. Meisburger, T. Crane, and R. F. Pease, “Distributed axis electron beam technology for maskless lithography and defect inspection,” J. Vac. Sci. Technol. B, vol. 21, pp. 2834-2838, 2003.

[13] J. Haisma, M. Verheijen, K. vandenHeuvel, and J. vanden Berg, “Mold-assisted nanolithography: A process for reliable pattern replication,” J. Vac. Sci. Technol. B, vol. 14, no. 6, pp. 4124-4128, 1996.

[14] J. Chen, J. Shi, D. Decanini, E. Cambril, Y. Chen, and A. M. Haghiri-Gosnet, “Gold nanohole arrays for biochemical sensing fabricated by soft UV nanoimprint lithography,” Microelectron. Eng., vol. 86, pp. 632-635, 2009.

[15] A. Cattoni, E. Cambril, D. Decanini, G. Faini, and A. M. Haghiri-Gosnet, “Soft UV-NIL at 20 nm scale using flexible bi-layer stamp casted on HSQ master mold,” Microelectron. Eng., vol. 87, pp. 1015-1018, 2010.

[16] J. Chen, J. Shi, A. Cattoni, D. Decanini, Z. Liu, Y. Chen, and A. M. Haghiri-Gosnet, “A versatile pattern inversion process based on thermal and soft UV nanoimprint lithography techniques,” Microelectron. Eng., vol. 87, pp. 899-903, 2010.

[17] X. Li, Q. Wang, J. Zhang, W. Zhou, Y. Liu, Y. Wan, and X. Niu, “Large area nanosize array stamp UV-based nanoimprint lithography fabricated by size reduction process,” Microelectron. Eng., vol. 86, pp. 2015-2019, 2009.

[18] A. A. Tseng, A. Notargiacomo, and T. P. Chen, “Nanofabrication by scanning probe microscope lithography: A review,” J. Vac. Sci. Technol. B, vol. 23, pp. 877-894, 2005.

[19] R. D. Piner, J. Zhu, F. Xu, S. Hong, and C. A. Mirkin, ““Dip-pen” nanolithography,” Science, vol. 283, pp. 661-663, 1999.

[20] D. S. Ginger, H. Zhang, and C. A. Mirkin, “The evolution of dip-pen nanolithography” Angew. Chem., Int. Ed., vol. 43, pp. 30-45, 2004.

[21] S. K. Sourabh and M. L. Culpepper, “Characterization of the dip pen nanolithography process for nanomanufacturing,” J. Manuf. Sci. Eng., vol. 133, 2011.

[22] W. H. Ko, “Trends and frontiers of MEMS,” Sens Actuators A, vol. 136, pp. 62–67, 2007.

[23] A. V. Chavan and K. D. Wise, “Batch-processed vacuum-sealed capacitive pressure sensors,” J. MicroElectroMech. Syst., vol. 10, pp. 580–588, 2001.

[24] A. Nisar, N. AftuIpurkar, B. Mahaisavariya, and A. Tuantranont, “MEMS based micropumps in drug delivery and biomedical applications,” Sens. Actuators B, vol. 130, pp. 917-42, 2008.

[25] T-W. Yeow, K. L. Eddie Law, and A. Goldenberg, “MEMS optical switches,” IEEE Commun. Mag., vol. 39, pp. 158-163, 2001.

[26] A. Kundu, J. H. Jang, J. H. Gil, C. R. Jung, H. R. Lee, S. H. Kim, B. Ku, and Y. S. Oh, “Micro-fuel cells - Current development and applications,” J. Power Sourc., vol. 170, pp. 67-78, 2007.

[27] M. R. Prausnitz and R. Langer “Transdermal drug delivery,” Nat. Biotechnol., vol. 26, pp. 1261-1268, 2008.

[28] K. L. Ekinci and M. L. Roukes, “Nanoelectromechanical systems,” Rev. Sci. Instrum., vol. 76, pp. 061101, 2005.

۹- پاورقی

[1]Lithography

[2] Masked lithography

[3]Maskless lithography

[4]photolithography

[5] Soft lithography

[6] Nanoimprint lithography

[7]Electron beam lithography

[8] Focused ion beam lithography

[9] Scanning probe lithography

[10]Micro electro mechanical systems(MEMS)

[11]Photoresist

[12] Developer

[13]Etching

[14]Contact printing

[15] Proximity printing

[16] Projection printing

[17] Excimer laser

[18]Immersion lithography

[19] Resolution enhancement technology

[20] Extreme-UV lithography

[21]Electron-sensitive resist

[22]Multiaxis electron beam lithography

[23]Polydimethylsiloxane(PDMS)

[24]Glass transition temperature

[25]UV-imprint nanoloithography

[26]Monomer

[27]UV-curable

[28]Atomic force microscope

[29]Dip-pen nanolithography