یکشنبه 17 مرداد 1400 کد خبر: 113

۱- مقدمه

ممکن شدن دستکاری و ساخت مواد در مقیاس نانو موجب پیدایش محصولات متنوع جدیدی در عرصههای مختلف فناوری شده است. این محصولات با بهرهگیری از خواص پدیدار شده در مقیاس نانو، کارایی بهتری دارند و موجب بهبود کیفیت زندگی انسان میشوند. در این مقاله با تعدادی از این محصولات آشنا خواهید شد.

۲- نانوکاتالیستها

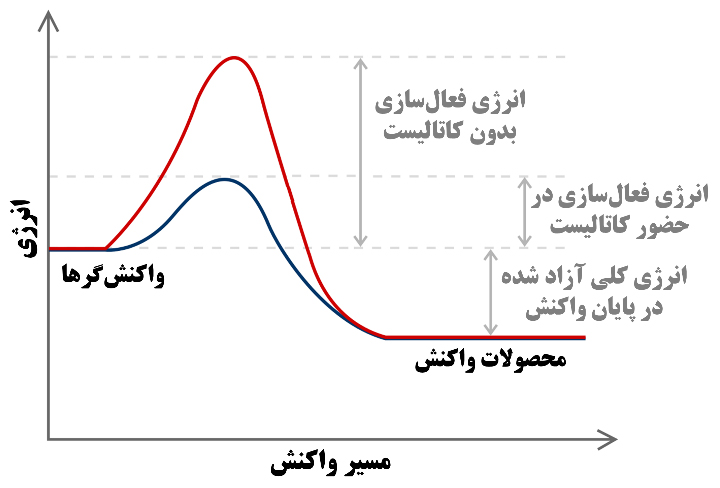

سادهترین تعریفی که برای کاتالیست[۱] یا کاتالیزگر[۲] ارائه شده، به این شرح است: مادهای که انجام گرفتن یک واکنش شیمیایی را تسهیل میکند؛ بدون آنکه خودش در پایان واکنش دستخوش تغییر گردد. به بیان دیگر، کاتالیستها دستهای از مواد هستند که بدون آنکه در واکنش مصرف شوند، بر سرعت واکنش شیمیایی اثر میگذارند و با کاهش انرژی فعالسازی، انجام گرفتن واکنش را در مسیر دلخواه راحتتر میکنند. همان طور که میدانید، حداقل انرژی مورد نیاز برای آغاز یک واکنش شیمیایی را انرژی فعالسازی[۳] آن واکنش مینامند. انرژی فعالسازی یک واکنش شیمیایی با مسیر واکنش ارتباط مستقیم دارد و الزاماً برای هر واکنش مقداری مشخص نیست. آنچه کاتالیست در یک واکنش شیمیایی انجام میدهد، ایجاد مسیری جدید و کمانرژی برای انجام گرفتن آن واکنش است (شکل ۱).

شکل ۱- تغییرات انرژی فعالسازی و تسهیل واکنش شیمیایی توسط کاتالیست

کاتالیستها در صنعت و زندگی روزمرۀ ما نقش مهمی ایفا میکنند. نقش آنها در صنایع شیمیایی به حدی است که میتوان گفت دستيابي به بسیاری از محصولات این صنایع بدون وجود کاتالیستها ناممکن است. حضور کاتالیستها در صنعت موجب کاهش هزینۀ تولید، افزایش کیفیت محصولات، کاهش آلایندههای صنایع و امکانپذیر بودن تولید بسیاری از مواد مفید برای زندگی بشر میشود. همچنين، کاتالیستها در زمینههایی چون تصفیۀ آب، تولید پیلهای سوختی و کاهش آلودگی هوا کاربرد اساسی دارند.

برای مثال، یکی از مؤثرترین کاتالیستهایی که با کیفیت زندگی شهری انسان نیز ارتباط تنگاتنگی دارد، کاتالیست مبدل سه مسیری[۴] است. این کاتالیست در اگزوز خودرو نصب میشود و سه دسته مهم از آلایندههای تولید شده در اثر احتراق سوخت درون موتور را به ترکیبات غیرسمی و کمضرر برای انسان و محیط زیست تبدیل میکند. آلایندهها شامل کربن منوکسید، هیدروکربنهای نسوخته و اکسیدهای نیتروژن هستند که مشکلات عدیدهای مانند مهدود، باران اسیدی، آلودگی منابع آب و بیماریهای تنفسی ایجاد میکنند. برای ساخت کاتالیست مورد استفاده در مبدل کاتالیستی خودرو از عناصری مانند پلاتین (Pt)، پالادیم (Pd)، رودیم (Rh)، آهن (Fe)، سریم (Ce)، منگنز (Mn)، نیکل (Ni) و مس (Cu) استفاده میشود که هر کدام در تسریع و ممکنسازی فرایندهای حذف آلایندهها نقش خاصی دارند. این کاتالیستها میتوانند کربن مونوکسید و هیدروکربنهای نسوخته را به گاز بیخطر کربن دیاکسید و آب و همچنين اکسیدهای نیتروژن (NOx) را به گاز نیتروژن و اکسیژن تبدیل کنند.

۱-۲- انواع کاتالیستها

کاتالیستها را میتوان به گروههای مختلفی دستهبندی کرد. مهمترين دستهبندی موجود بر اساس فازی است که کاتالیست و واکنشگرها در آن حضور دارند؛ از اینرو، کاتالیستها به دو دسته تقسیم میشوند: کاتالیستهای همگن[۵] و ناهمگن[۶]. به کاتالیستهایی که با واکنشدهندهها همفاز باشند، همگن و به کاتالیستهایی که با واکنشدهندهها همفاز نباشند، ناهمگن گفته میشود.

شرط اصلی انجام شدن هر واکنش شیمیایی، تماس مستقیم واکنشدهندهها با یکدیگر است. به این ترتیب، اجزای واکنش باید بتوانند آزادانه به سمت یکدیگر حرکت کنند، با هم ترکیب شوند و در نهایت، پیش از شکلگیری محصول واکنش از هم دور شوند. این امر موجب آن میشود که همواره در واکنشهای شیمیایی بخش قابل توجهی از واکنشدهندهها در فاز سیال (گاز یا مایع) باشند. وقتی واکنشدهندهها هم فاز باشند، به دلیل انتقال راحتتر آنها به سمت یکدیگر، سرعت واکنش افزایش مییابد. این امر موجب میشود تا واکنشهای شیمیایی که با کاتالیستهای همگن کاتالیز میشوند، راحتتر قابل انجام باشند. با وجود این، همفاز بودن کاتالیست و واکنشدهندهها مشکلاتی مانند جداسازی آنها پس از اتمام واکنش را پیش میآورد. واکنشهای کاتالیستی همگن معمولاً در فاز مایع صورت میگیرند. آنزیمها یکی از مشهورترین و مهمترين مثالها برای کاتالیستهای همگن میباشند.

حالت دوم واکنشهای کاتالیستی، حالتی است که واکنشدهندهها و محصولات در یک فاز حضور نداشته باشند. در چنین شرایطی، معمولاً کاتالیست در فاز جامد و واکنشدهندهها در فاز مایع یا گاز حضور دارند. واکنشهای کاتالیستی ناهمگن معمولترین نوع واکنشهای کاتالیستی در صنعت، بهویژه صنعت نفت و گاز هستند. حضور واکنشدهندهها و محصولات در فازی غیر از فاز کاتالیست، جداسازی و بازیابی کاتالیست را، که معمولاً گرانقیمت نیز هست، بسیار آسان میکند. مثال بررسی شده در مورد مبدل کاتالیستی خودروها نمونهای از فرایندهای کاتالیستی ناهمگن است که در آن، واکنشدهندهها و محصولات در فاز گاز و کاتالیست در فاز جامد قرار دارد.

خصوصیات یک کاتالیست مناسب عبارتاند از: فعالیت شیمیایی زیاد در جهت تولید محصولات مطلوب، بازده زیاد، مقاومت و پایداری کاری زیاد در شرایط واکنش، قابلیت جداسازی آسان از محیط واکنش و قابلیت استفادة مجدد به دفعات. دستيافتن به چنین خصوصیاتی از دیرباز یکی از چالشهای مهم در فناوری تولید کاتالیستها بوده و زمینه را برای پژوهشهای متنوع فراهم آورده است. با کنترل دقیق ساختار و چیدمان اجزای سازندۀ کاتالیستها، دستیابی به این ویژگیها مقدور خواهد بود. از آنجا که واکنشهای شیمیایی در مقیاس اتم و مولکول رخ میدهند، کنترل و مهندسی ساختار کاتالیستها در این ابعاد میتواند به بهبود عملکرد آنها کمک شایانی کند. از این رو، گفته میشود که ورود فناوری نانو به این عرصه، تأثیر بسزایی در بهبود کارایی و عملکرد کاتالیستها داشته است.

۲-۲- فناوری نانو و بهبود کاتالیستهای همگن

همان طور که گفته شد، مهمترين مشکل کاتالیستهای همگن، جداسازی آنها از محیط واکنش و جلوگیری از اتلافشان است. این مشکل موجب از دست رفتن آنزیم ( که معمولاً قیمت بسیار بالایی هم دارد)و نیزآلودگی محصول نهایی میشود که تأثیر سوئی بر کیفیت آن دارد. آنزیمها به عنوان مشهورترین کاتالیست همگن، بهرغم ویژگیهای مناسبی که دارند، بهدلیل پایداری عملیاتی کم و موانعی که بر سر راه جداسازی و بازیابی آنها از محیط واکنش وجود دارد، در قیاس با کاراییهایشان، کاربرد چندانی در صنعت نداشتهاند. راهکاری که برای رفع این مشکل مطرح شده، تثبیت آنزیمها بر سطح حاملهاست. منظور از آنزیم تثبیت شده[۷] آنزیمی است که در ناحیهای تعریف شده محبوس گردیده یا قرار گرفته است تا ضمن حفظ خواص کاتالیستیاش، امکان استفادة مکرر و پیوسته از آن فراهم شود. تثبیت آنزیم در کنار تسهیل جداسازی آن از محصول نهایی و بهبود کیفیت محصول، قیمت تمام شدۀ فرایندهای صنعتی مبتنی بر آنزیمها و محصولات نهایی را به طور چشمگیری کاهش میدهد.

اندازة آنزیمها حدود ۵-۵۰ نانومتر است؛ از اینرو، کار با آنها و فرایندهای تثبیتشان در حیطه فناوری نانو قرار میگیرد. فرایند تثبیت به دلیل حساسیت ذاتی آنزیمها با پیچیدگیهای بسیاری همراه است که ظرافت کار را دوچندان میکند. تثبیت آنزیمها باید طوري صورت گیرد که فعالیت کاتالیستی آنها کاهش چندانی نداشتهباشد و ماهیتشان نیز بدون تغییر باقی بماند. بستری که آنزیم روی آن تثبیت میشود، پایه[۸] نام دارد. انتخاب پایۀ مناسب، اولین اقدام در مسیر تثبیت آنزیمهاست و حساسیت زيادي دارد؛ چون به طور مستقیم بر کارآمدی فرایند تأثیر ميگذارد. ويژگيهای اصلی یک پایۀ مناسب عبارتاند از: آبگریزی، بیاثر بودن نسبت به آنزیم، زیستسازگاری، مقاومت در برابر عوامل میکروبی، و در دسترس بودن با قیمت پایین. در کنار این موارد، مشخصاتی مانند تمایل زياد به جذب آنزیم، دارا بودن گروههای واکنشی سطحی برای برقراری پیوند با آنزیم، خواص مکانیکی مناسب مانند استحکام و پایداری و غیرسمی بودن نیز از ویژگیهای اصلی هستند که یک پایۀ مناسب برای تثبیت آنزیمها باید داشته باشد. پایهها میتوانند به دو گروه آلی و معدنی تقسیم شوند. از مهمترين پایههایی که برای تثبیت آنزیمها مورد استفاده قرار گرفته است، میتوان به نشاسته، کلاژن، رزینهای تبادل یونی، ذرات سیلیکا، اکسید آلومینیوم و اکسید تیتانیوم اشاره کرد.

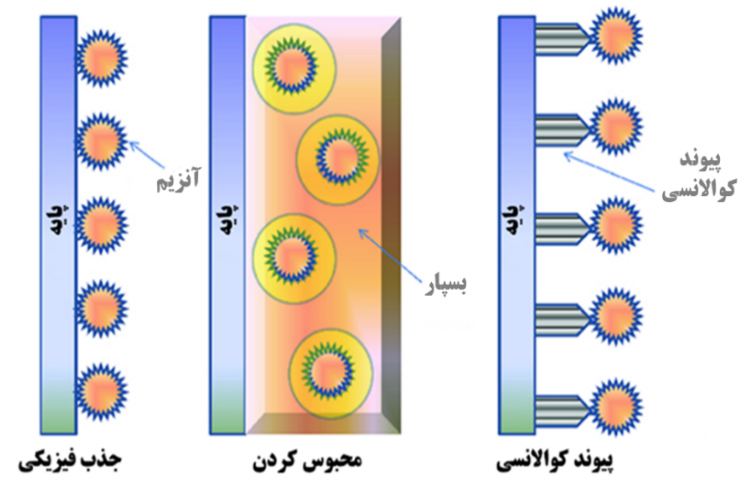

پس از انتخاب پایۀ مناسب، نحوۀ تثبیت اهمیت مییابد که حساسترین بخش فرایند تثبیت آنزیم است. نحوۀ تثبیت آنزیم، تعیینکنندۀ ویژگیها و فعالیت محصول نهایی خواهد بود. فرایندهای تثبیت آنزیم در حالت کلی به سه دسته جذب فیزیکی، محبوس کردن و پیوند کووالانسی تقسیم میشوند (شکل ۲). هر یک از این روشها محدودیت و مزیتهای خود را دارند و بسته به نوع آنزیم، نوع پایه و فرایندی که قرار است در آن از زیستکاتالیست نهایی استفاده شود، انتخاب ميگردند.

شکل ۲- انواع حالتهای تثبیت آنزیم روی پایه [۱]

شکل ۲- انواع حالتهای تثبیت آنزیم روی پایه [۱]

۳-۲- فناوری نانو و بهبود کاتالیستهای ناهمگن

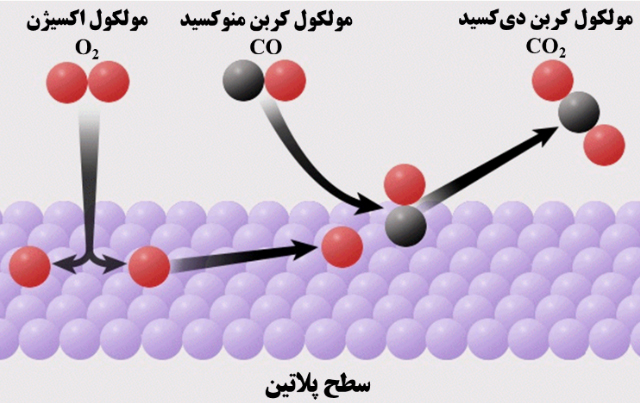

تأثيرات بهبوددهندۀ فناوری نانو بر کاتالیستهای ناهمگن را میتوان از چند جنبه مهم بررسی کرد. اولین اين تأثيرات، کاهش ابعاد ذرات کاتالیست و افزایش سطح ویژۀ آن است. از آنجاکه در کاتالیستهای ناهمگن واکنشدهندهها و کاتالیست در یک فاز نیستند، لازم است اتمها و مولکولهای واکنشدهندهها به سمت سطح کاتالیست حرکت كنند و با بخشهایی از آن، که از نظر شیمیایی فعالاند، تماس برقرار سازند (جذب) تا واکنش شیمیایی انجام شود. در نهایت، محصولات واکنش نیز باید از سطح کاتالیست جدا شوند (واجذب) و از آن دور گردند تا جا برای واکنشدهندههای جدید باز شود. درشکل ۳ فرایند کلی جذب واکنشدهندهها و واجذب محصولات از سطح فلز پلاتین را، که حین اکسید شدن کربنمنوکسید رخ میدهد، مشاهده ميكنيد.

شکل ۳- فرایند اکسید شدن کربنمنوکسید بر سطح فلز پلاتین

شکل ۳- فرایند اکسید شدن کربنمنوکسید بر سطح فلز پلاتین

فرایندهای کاتالیستی ناهمگن همگی فرایندهای سطحی هستند؛ بنا بر اين، افزایش سطح دردسترس واکنشدهندهها یکی از ضروریترین عوامل برای بهبود سرعت ظاهری چنین واکنشهایی است. با توجه به آنچه تاکنون در بارة افزایش نسبت اتمهای سطحی به نسبت کل اتمها در ابعاد نانو گفته شده است، میتوان نتیجه گرفت که با کاهش ابعاد مواد کاتالیستی، سطح ویژۀ آنها افزایش مييابد و در نتیجه، عملکرد کاتالیستی بهتری از خود نشان ميدهند. البته باید به این نکته توجه داشت که کاهش اندازۀ ذرات کاتالیست همواره با بهبود عملکرد کاتالیستی همراه نیست. در برخی از واکنشها، کاهش اندازۀ کاتالیست تا مقدار مشخصی (در حدود ۲-۵ نانومتر) باعث بهبود عملکرد کاتالیستی ميشود و بيش از آن، به افت عملکرد منجر ميگردد.

۳- نانوحسگر

حسگر[۹] را میتوان دستگاهی تعریف کرد که تغییر یک متغير و یا یک رخداد در محیط پیرامون خود را با استفاده از ساز و کارهای مشخصی آشکار ميكند و مقادیر اندازهگیری شده را بهصورت پيامهایی قابل ترجمه به سایر اجزای سامانه ميفرستد. پيام ارسالی توسط سایر اجزا ترجمه ميشود و در نهایت، به يك خروجی قابل عرضه تبدیل میگردد. این خروجی میتواند اعداد و ارقامی قابل استفاده (مانند دما) و یا دستوری قابل اجرا (مانند دستور باز شدن در) باشد.

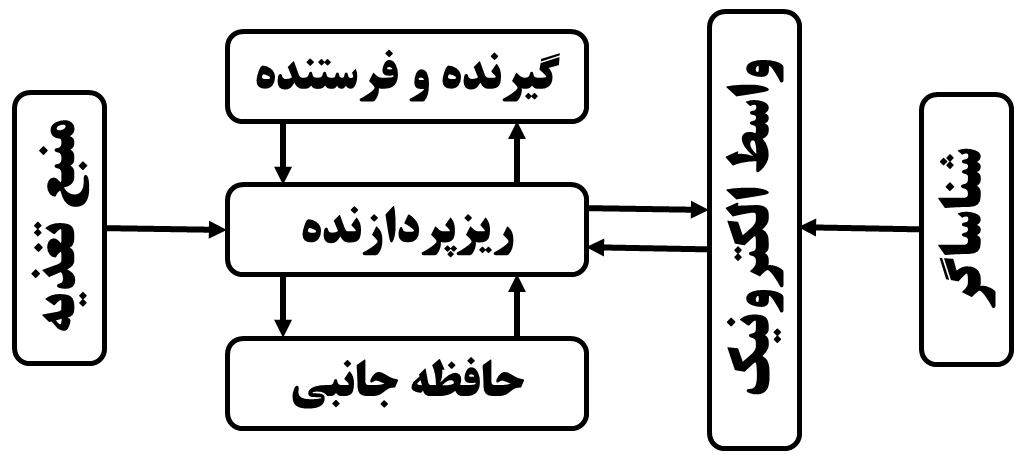

حسگرها اجزای مختلفی دارند اما مهمترين بخش آنها قسمتی است که وظیفه اندرکنش با محیط پیرامون و آشکارسازی متغیر هدف، آنالیت[۱۰]، را به عهده دارد. به جزئی از حسگر که امکان آشکارسازی و سنجش آنالیت را فراهم میکند، شناساگر میگويیم. شناساگر اندرکنش مشخصی با آنالیت دارد و حضور آن را بهصورت پيامهايی قابل درک برای سایر اجزای حسگر ارسال میکند. این پيامها ممكن است اشکال مختلفی داشته باشند؛ با اینحال، بهترین نوع پيام ارسالی، پيام الکتریکی است که امکان سنجش کمّی متغير هدف را نیز فراهم میکند. پيام ارسالی ارتباطی کمّی با مقدار تغییرات متغير هدف دارد. در حسگرهای امروزی پيام ارسالی از شناساگر توسط بخش واسط، که قطعهای الکترونیکی است، تقویت ميگردد و به شکلی قابل پردازش توسط ریزپردازندة حسگر ترجمه میشود. در نهایت، پردازنده با استفاده از دادههای از پیش تعریفشدهای که در خود ذخیره دارد، مقدار آنالیت سنجش شده را محاسبه و به بخش گیرنده و فرستنده ارسال میکند. این دادهها در واقع تعریف كننده ارتباط میان مقدار آنالیت اندازهگیری شده و پيام الکتریکی دریافتی هستند. گیرنده و فرستنده وظیفه تبادلِ داده و ارتباط سامانة حسگر با سایر سامانههای مرتبط را بر عهده دارد. این بخش میتواند شامل صفحه نمایش، کابلهای ارتباطی و ورودی دستور باشد. درشکل ۴ طرحی از اجزای اصلی یک حسگر و نحوۀ تبادل و ارتباط آنها را ميبينيد.

شکل ۴- طرحی از اجزای اصلی یک حسگر و نحوۀ تبادل و ارتباط آنها

شکل ۴- طرحی از اجزای اصلی یک حسگر و نحوۀ تبادل و ارتباط آنها

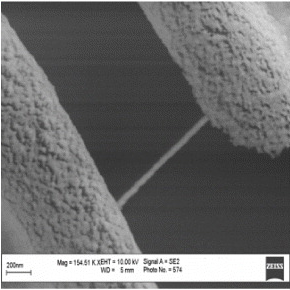

نحوۀ اندرکنش آنالیت و شناساگر انواع مختلفی دارد و تعیین کننده ماهیت و نوع حسگر است. انواع اندرکنشهای شیمیایی، الکتریکی، الکترواستاتیکی و مکانیکی موجب آشکارسازی متغيرها و سنجش تغییرات آنها میشوند. در کنار این موضوع، ابعاد کاری و ماهیت اجزای شناساگر، کیفیت و حساسیت آشکارسازی یک حسگر را تعیین ميکنند. در حسگرهای معمولی، بخش شناساگر با استفاده از روشهای متداول ساخت و در مقیاس میکرومتری ساخته میشود. در صورتی که اجزای اصلی که نقش آشکارسازی و سنجش در بخش شناساگر را بر عهده دارند به صورت هدفمند در ابعاد نانو ساخته شده باشند، حسگر حاصل یک نانوحسگر[۱۱] خواهد بود. کاهش ابعاد در این بخش،که مرحلهای کلیدی در طراحی حسگر است، موجب آن میشود كه حساسیت به شدت بالا رود و آستانه آشکارسازی به مقدار چشمگیری بهبود یابد؛ به طوري که یک نانوحسگر توانایی آشکارسازی و سنجش پدیدهها و مواد شیمیایی با مقادیر بسیار اندک را دارد. توانایی آشکارسازی موجود در مقادیر بسیار اندک آنالیت موجب میشود كه نانوحسگرها نسبت به حسگرهای معمولی کارایی بیشتری داشته باشند. درشکل ۵ یک نانوسیم سیلیکونی به قطر ۴۰نانومتر را ميبينيد که از آن به عنوان جزء شناساگر یک نانوحسگر استفاده شده است.

شکل ۵- تصویری از یک نانوسیم سیلیکونی استفاده شده به عنوان جزء شناساگر نانوحسگر [۲]

شکل ۵- تصویری از یک نانوسیم سیلیکونی استفاده شده به عنوان جزء شناساگر نانوحسگر [۲]

همان طور که پیشتر گفته شد، مناسبترین نوع پاسخ شناساگر به آنالیت، پاسخ الکتریکی است. در نانوحسگرها دریافت پاسخ به صورت پيام الکتریکی اهمیت زيادي دارد؛ زیرا تقویت و آشکارسازی چنین پيامهایی سادهتر از سایر حالتهاست. با وجود این، در برخی از انواع نانوحسگرها از پيامهایی که بهصورت تغییر رنگ مخابره میشوند نیز برای آشکارسازی استفاده میكنند. نانوحسگرها را بر اساس نوع اندرکنشی که با آنالیت دارند، میتوان به گروههای اصلی نانوحسگرهای شیمیایی، مکانیکی، زیستی، نوری، مغناطیسی تقسیم کرد. در ادامه، به معرفی و بررسی آنها میپردازیم.

۱-۳- نانوحسگرهای شیمیایی

در نانوحسگرهای شیمیایی، همان طور که از نامشان پيداست، اندرکنشهای شیمیایی آنالیت با شناساگر عامل آشکارسازی و سنجش آنالیت است. واکنشها و اندرکنشهای شیمیایی همواره با تبادل الکترون بین گونههای شیمیایی حاضر در واکنش همراهاند؛ از اینرو، میتوانند جریان کوچک الکتریکی ایجاد كنند و یا خواص الکتریکی گونهها را تغییر دهند. هر دو حالت قابل آشکارسازی است و از آنها به منظور سنجش آنالیت استفاده میشود. این اندرکنشها معمولاً از طریق واکنشهای اکسایش و کاهش و تشکیل پیوند رخ میدهند. برای مثال، حسگرهای تولید شده بر پایۀ نانولولههای کربنی بدین صورت عمل میکنند.

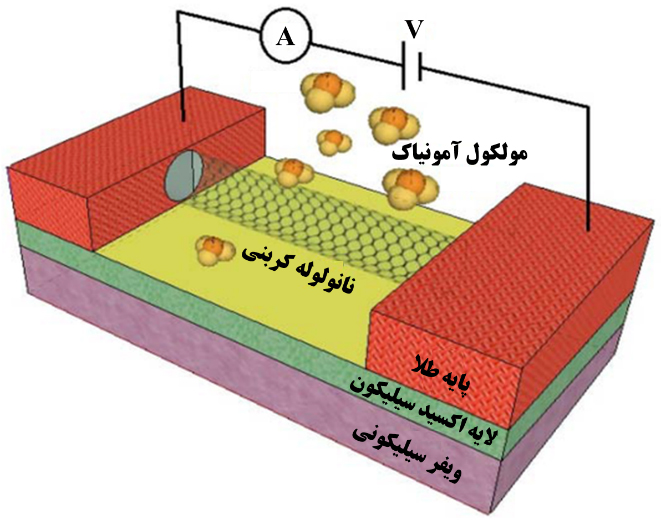

در شکل ۶ طرحی از یک نانوحسگر شیمیایی را ميبينيد که آشکارسازی گاز آمونیاک را نشان ميدهد. در این نانوحسگر از نانولولۀ کربنی به عنوان شناساگر استفاده ميشود. مولکولهای آمونیاک (NH3) که مولکولهای اهدا کننده الکتروناند، پس از جذب بر سطح نانولولۀ کربنی با دادن الکترون به آن موجب افزایش رسانایی الکتریکی نانولوله میشوند. این امر افزایش جریان الکتریکی عبوری از مدار را در پی دارد که بهراحتی قابل سنجش و آشکارسازی است. با توجه به ابعاد بسیار کوچک نانولههای کربنی، که قابل مقایسه با ابعاد مولکولهای آمونیاک است، تغییرات ذکر شده با جذب اولین مولکول بر سطح نانولوله به اندازه کافی بزرگ خواهد بود که بتوان آن را آشكار کرد. این امر موجب حساسیت بسیار بالای چنین نانو حسگرهایی میشود؛ به طوری که توان آشکارسازی اولین مولکولهای منتشر شده در محیط را دارند؛ در حالیکه اگر ابعاد شناساگر بسیار بزرگتر از ابعاد مولکولها بود، مانند آنچه در حسگرهای معمولی و مبتنی بر میکروفناوری وجود دارد، آشکارسازی در غلظتهای بسیار پایین در عمل امكانپذير نبود. چنین ویژگیای موجب میشود که آستانه حساسیت نانوحسگرها حدود ۱۰۰۰ بار بهتر از حسگرهای معمولی باشد.

شکل ۶- طرحی از یک نانوحسگر شیمیایی برای آشکارسازی گاز امونیاک [۳]

شکل ۶- طرحی از یک نانوحسگر شیمیایی برای آشکارسازی گاز امونیاک [۳]

۲-۳- نانوحسگرهای مکانیکی

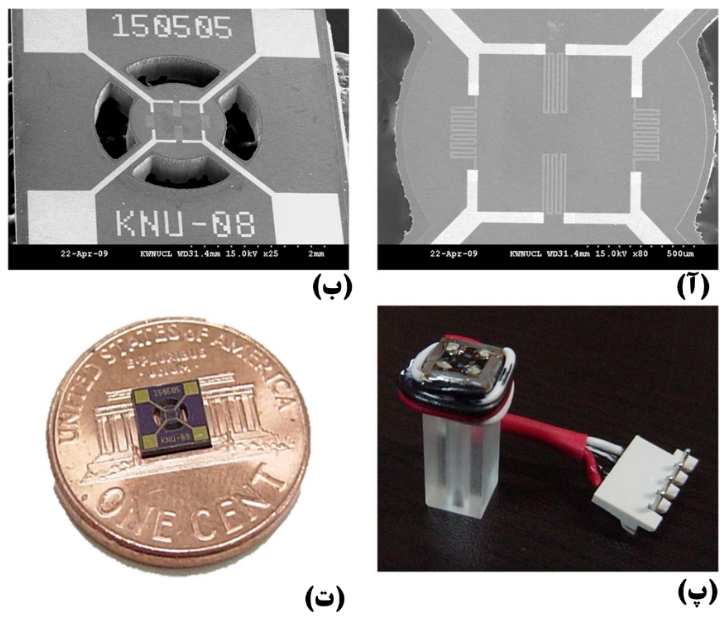

نانوحسگرهای مکانیکی همان طور که از نامشان پیداست، با محیط پیرامون خود اندرکنشهای مکانیکی و آنالیت دارند. با این حال، بخش شناساگر حسگرها در نهایت با تولید یک پيام الکتریکی به آشکارسازی و سنجش کمک میکند. شناساگر حسگرهای مکانیکی معمولاً از موادی موسوم به مواد پیزو[۱۲] ساخته میشود. مواد پیزو در برابر نیرو یا فشار اعمال شده، پاسخی الکتریکی میدهند. بر این اساس، دو نوع ماده پیزو وجود دارد: ماده پیزورزیست[۱۳] و ماده پیزوالکتریک[۱۴]. پاسخ پیزورزیستها به محرک مکانیکی بهصورت تغییر مقاومت الکتریکی است؛ درحالی که پیزوالکتریکها در اثر اعمال نیروی مکانیکی، جریان لحظهای الکتریکی ایجاد میکنند. پیزوالکتریکها همچنين میتوانند در اثر اعمال میدان الکتریکی، تغییر شکل جزئی دهند. حسگرهای متنوعی بر مبنای خواص مواد پیزورزیست و پیزوالکتریک توسعه داده شدهاند. شکل ۷ تصویر یک حسگر غیرتماسی را نشان میدهد كه در آن برای اندازهگیری و سنجش فشار داخل چشم از مواد پیزورزیست استفاده شده است.

شکل ۷- حسگر غیرتماسی برای اندازه گیری فشار داخل چشم؛ (آ) تصویر میکروسکوپ الکترونی روبشی بخش پیزورزیست که وظیفه سنجش فشار را بر عهده دارد، (ب) تصویر میکروسکوپی کلی حسگر، (پ) تصویر حسگر نصب شده روی پایه نگهدارنده، و (ت) مقایسه ابعاد حسگر با یک سکه [۴]

شکل ۷- حسگر غیرتماسی برای اندازه گیری فشار داخل چشم؛ (آ) تصویر میکروسکوپ الکترونی روبشی بخش پیزورزیست که وظیفه سنجش فشار را بر عهده دارد، (ب) تصویر میکروسکوپی کلی حسگر، (پ) تصویر حسگر نصب شده روی پایه نگهدارنده، و (ت) مقایسه ابعاد حسگر با یک سکه [۴]

۳-۳- نانوزیستحسگرها

اگر شناساگر یک حسگر یا بخشی از آن از مولکولها و ساختارهای زیستی تشکیل شده باشد یا فرایند آشکارسازی و سنجش مبتنی بر یک فرایند زیستی باشد، حسگر حاصل را در اصطلاح زیستحسگر[۱۵] مینامند. حال اگر شناساگر این حسگر از اجزای مهندسی شده در ابعاد نانو تشکیل شده باشد، حسگرِ حاصل نانوزیستحسگر[۱۶] خواهد بود. نانوزیستحسگرها نیز ساختاری مشابه آنچه توضیح داده شد دارند و تنها تفاوت آنها با حسگرهای معرفی شده، سازوکار زیستی دخیل در فرایند آشکارسازی است.

۴- فناوری نانو و پیلهای سوختی

پیل سوختی یا سلول سوختی مانند همه باتریهای معمولی، یک پیل شیمیایی یا سلول الکتروشیمیایی[۱۷] است که انرژی شیمیایی نهفته در ترکیبهای شیمیایی را به انرژی الکتریکی تبدیل میکند. تفاوت پیلهای شیمیایی متداول با پیل سوختی در نوع واکنش شیمیایی است که در آنها رخ میدهد. در پیلهای الکتروشیمیایی ساده، یک فلز (مانند روی) در محیطی الکترولیتی بهتدريج خورده میشود و جریان الکتریکی ایجاد میکند؛ در حالیکه واکنش شیمیایی که درون پیلهای سوختی منجر به تولید جریان الکتریکی میشود، واکنش اکسید شدن یک سوخت واقعی (مانند هیدروژن یا متانول) با اکسیژن است.

میدانیم که هر واکنش شیمیایی با تبادل الکترون میان گونههای شیمیایی شرکت کننده در واکنش همراه است که طی آن و در صورت خودبهخودی بودن واکنش، آزاد شدن انرژی شیمیایی را در پی خواهد داشت. در انواع سلولهای الکتروشیمیایی با ایجاد مسیری جدید برای حرکت الکترونها، شرایطی به وجود میآید که الکترونها بهطور مستقیم میان گونههای شرکت کننده در واکنش تبادل نشوند. این امر موجب میشود که بخش قابل توجهی از انرژی که در یک واکنش شیمیایی میتواند آزاد شود، بهصورت انرژی الکتریکی و از طریق جریان ایجاد شده در این مسیر آزاد گردد.

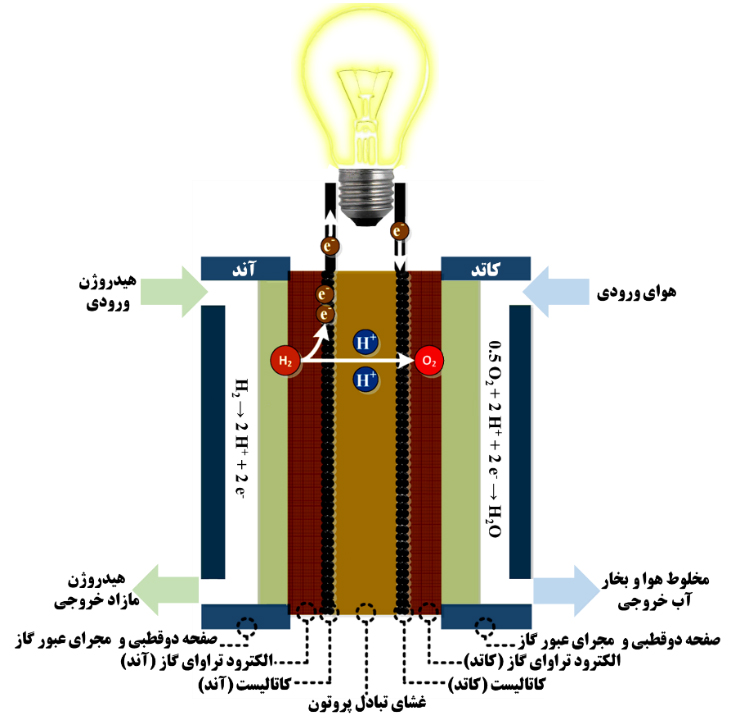

در واکنشهای احتراق انواع سوختهای هیدروکربنی، انرژی شیمیایی بهصورت نور و حرارت طی یک واکنش سریع آزاد میشود. حال اگر بتوانیم یک واکنش احتراق را کنترل و از انتقال مستقیم الکترونها میان سوخت و اکسیژن هوا جلوگیری کنیم، میتوانیم مانع آزاد شدن انرژی شیمیایی بهصورت نور و حرارت شویم و آن را بهطور مستقیم به انرژی الکتریکی تبدیل کنیم. پیل سوختی وسیلهای است که چنین امکانی را فراهم میآورد. انواع مختلفی از پیلهای سوختی وجود دارد که در آنها سوختهای هیدروکربنی بهصورت کنترل شده و بدون ایجاد نور و حرارت شدید، با اکسیژن ترکیب میشوند و انرژی خود را بهصورت انرژی الکتریکی تحویل میدهند. پیلهای سوختی مولدهای انرژی کارآمد، بیصدا و سازگار با محیط زیست هستند. امروزه این پیلها را بر اساس نوع الکترولیت مورد استفاده در آنها دستهبندی میکنند. در میان انواع پیلهای سوختی[۱۸]، پیلهای سوختی غشای تبادل پروتونی (PEMFC)[۱۹] بهدلیل مزیتهایی مانند قابلیت استفاده در وسایل نقلیه و ساخت منابع تولید انرژی مستقر و قابل حمل، از اهمیت زیادی برخوردارند در عین حال، سادهترین سازوکار تولید انرژی را در میان انواع پیلهای سوختی دارند. از اینرو، معمولترین پیل سوختیِ مورد استفاده هستند و احتمال تجاری شدن آنها از سایر انواع پیلهای سوختی بیشتر است. وزن کم، تولید جریان الکتریکی با شدت زیاد و نداشتن مواد شیمیایی خورنده از دیگر مزایای پیل سوختی غشای تبادل پروتونی (PEM) است.

یک پیل سوختی PEM از هیدروژن به عنوان سوخت استفاده میکند و خروجی آن نیز صرفاً بخار آب است؛ از اینرو، در فرایند تولید انرژی هیچ آلایندهای را وارد محیط زیست نمیکند. شکل ۸ طرحی کلی از این نوع پیلهای سوختی و فرایند تولید انرژی درون آنها را نشان میدهد. در پیلهای سوختی PEM، کاتالیست آند هر مولکول هیدروژن را پس از ورود به مجرای گاز، به دو یون هیدروژن یا پروتون و دو الکترون میشکند (اکسایش هیدروژن). پروتونها از طریق غشای خاصی که صرفاً اجازۀ تبادل پروتون را میدهد، به کاتد نفوذ میکنند؛ در حالیکه الکترونهایی که با خود انرژی الکتروشیمیایی حمل میکنند، توسط آند به مدار خارجی پیل هدایت میشوند و پس از تحویل انرژی الکتریکی، به کاتد میرسند. در کاتد، اتمهای اکسیژن که از طریق فعل و انفعالی خاص بر سطح کاتالیست کاتد حاصل شدهاند، با این الکترونها و پروتونهای عبوری از غشای تبادل پروتون ترکیب (کاهش اکسیژن) و به آب تبدیل میشوند. مرحله شکلگیری آب همراه با آزاد شدن مقداری انرژی شیمیایی است که بهصورت حرارت آزاد میشود.

شکل ۸- طرحی از ساختار پیل سوختی غشای تبادل پروتون

شکل ۸- طرحی از ساختار پیل سوختی غشای تبادل پروتون

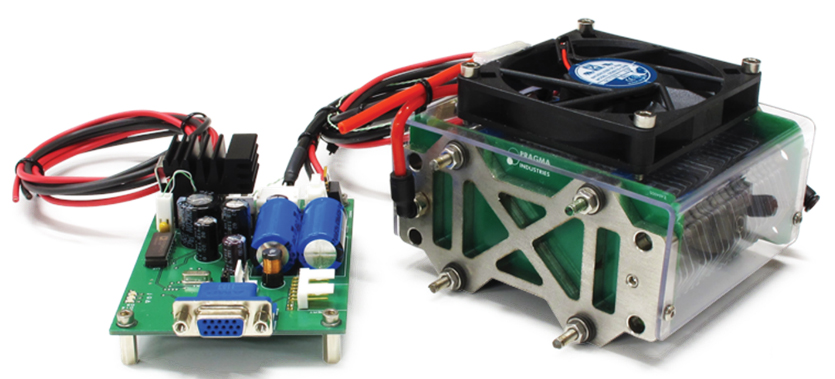

آنچه در شکل ۸ نشان داده شده، طرحی از یک سلول سوختی است. چنین سلولی در شرایط واقعی، میتواند نیروی محرکۀ الکتریکی با اختلاف پتانسیل در حدود ۰/۵-۱ ولت تولید کند. با کنار هم قرار دادن تعداد کافی از این سلولها، میتوان به اختلاف پتانسیل دلخواه دست یافت. در شکل ۹ تصویر یک پیل سوختی PEM تجاری را مشاهده میکنید که با هیدروژن و هوا کار میکند و قابلیت ایجاد اختلاف پتانسیلی در محدوده ۷/۲-۱۱/۲ ولت و شدت جریانی برابر ۴/۲۵ آمپر را دارد. اختلاف پتانسیل تولید شده توسط سخت افزار الکترونیکی این پیل قابل کنترل است.

شکل ۹- تصویری از یک پیل سوختی غشای تبادل پروتون و اجزای جانبی آن

شکل ۹- تصویری از یک پیل سوختی غشای تبادل پروتون و اجزای جانبی آن

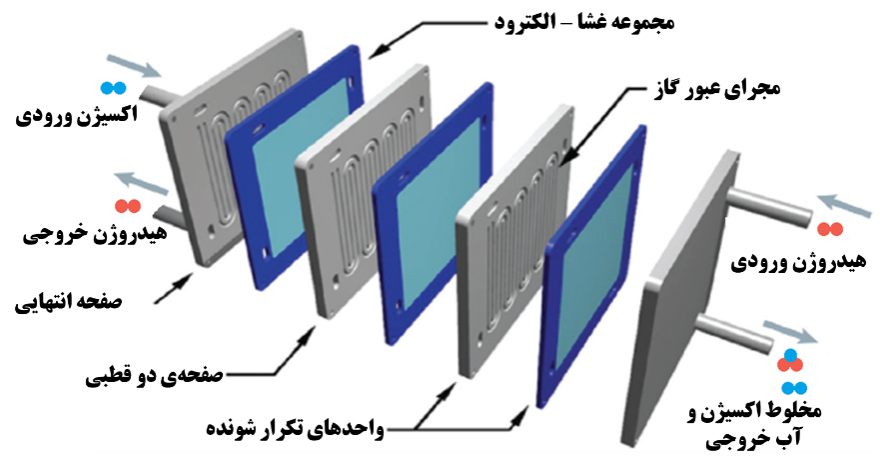

شکل ۱۰ طرحی از نحوۀ قرارگیری چند واحد سلول سوختی و تشکیل یک پیل سوختی را نشان میدهد. در پیلهای سوختی الکترود آند، غشای تبادل پروتون و الکترود کاتد بهصورت یکپارچه در کنار هم قرار میگیرند و در اصطلاح مجموعۀ غشا-الکترود (MEA)[۲۰] نامیده میشوند. مجموعۀ غشا – الکترود و صفحهای موسوم به صفحۀ دوقطبی[۲۱]، واحدهای تکرارشوندهای هستند که با تکرار آنها اختلاف پتانسیل نهایی پیل سوختی افزایش مییابد. دلیل اینکه این صفحه را دوقطبی نامگذاری کردهاند، این است که در یک سمت آن قطب مثبت و در سمت دیگرش قطب منفی سلول سوختی قرار دارد.

شکل ۱۰- طرحی از نحوۀ قرارگیری چند واحد سلول سوختی و تشکیل یک پیل سوختی [۵]

شکل ۱۰- طرحی از نحوۀ قرارگیری چند واحد سلول سوختی و تشکیل یک پیل سوختی [۵]

پیلهای سوختی بر خلاف موتورهای درونسوز، که قوانین ترمودینامیکی ماشینهای گرمایی بازده آنها را محدود کرده است، محدودیتی ندارند و دارای بازده انرژی بالایی هستند. همچنين، از آنجا که هیچ احتراقی درون آنها رخ نمیدهد و انرژی شیمیایی حاصل از اکسید شدن هیدروژن بهصورت انرژی الکتریکی منتقل میشود، دمای کار پیلهای سوختی PEM در حدود ۸۰-۱۰۰ درجه سانتیگراد است. پیلهای سوختی هیچ قطعۀ مکانیکی متحرکی ندارند و در نتیجه، ساختارشان ساده است. امروزه پیلهای سوختی به عنوان مولد انرژی با کارایی زیاد، بیصدا و سازگار با محیط زیست مطرحاند. مزایایی که برای این مولدهای انرژی پاک میتوان برشمرد، به شرح زیر است:

- در پایان واکنش، آب تنها محصول خروجی از فرایند است؛

- مصرف سوخت در آن اقتصادی است؛

- تبدیل انرژی در پیل سوختی آرام و بیصدا صورت میگیرد؛

- عملکرد پیل سوختی با گذشت زمان افت نمیکند.

بر اساس شکل ۸، پیل سوختی سه بخش اصلی شامل کاتالیست، الکترود و غشا دارد که عملکرد مناسب هر یک بهصورت همزمان منجر به کارایی پیل سوختی میشود و در صورت وجود ایراد عملکردی در هر یک از این اجزا، پیل سوختی عملکرد مناسبی نخواهد داشت. ساخت هر یک از این بخشها برای دستيابي به کیفیت و کارایی مناسب با چالشهای بسیاری روبهروست که مهمترين آنها توسعۀ پیلهای سوختی با قیمتی مناسب و قابل عرضه بهصورت فراگیر است. امروزه فناوری نانو میکوشد با ارائۀ راهکارهایی مشکلات مربوط به بخشهای مختلف پیلهای سوختی PEM را رفع کند؛ از جمله، با افزایش سطح ویژه و سطح منظر اجزای داخلی، چگالی انرژی تولیدی توسط پیلهای سوختی و طول عمر آنها را افزایش داده است. سادهتر شدن فرایندهای کوچکسازی پیلهای سوختی یکی دیگر از دستاوردهای مهم فناوری نانو در پیشرفت فناوری پیلهای سوختی است. چنین مشخصههایی برای توسعۀ پیلهای سوختی پرتوان جهت مصارفی مانند وسایل نقلیه و نیز مولدهای انرژی غیرمستقر بسیار مهم است. استفاده از انواع مواد نانوساختار در بخشهای مهم پیلهای سوختی موجب افزایش کارایی این پیلها شده و مشکلات پیشین را تا حد بسیار زیادی رفع کرده است.

۵- فناوری نانو و باتریها

در کنار تولید انرژی الکتریکی، امكان ذخیرهسازی این انرژی در فراگیر کردن استفاده از آن به جاي صورتهای مختلف انرژی اهمیت زيادي دارد. امروزه انواع باتریها وظیفه ذخیرهسازی انرژی الکتریکی را بر عهده گرفته و امکان استفاده از انواع تجهیزات الکترونیکی قابل حمل مانند رایانههای قابل حمل و تلفنهای همراه را فراهم کردهاند. امروزه باتریها در کنار مصارف شخصی، در زمینههای بسیار متنوعی مانند توليد خودروها و هواپیماهای برقی و انواع رباتهای متحرک نیز کاربرد دارند و روز به روز به تعداد مواردی که نیازمند باتریهای مناسب برای ذخيره انرژی الکتریکی است، افزوده میشود. باتریها انرژی را که بهصورت شیمیایی در خود ذخیره کردهاند، بهصورت انرژی الکتریکی عرضه میکنند. به همين سبب، در زمینههای مختلفی مانند حملونقل، تجهیزات الکترونیکی قابل حمل، تجهیزات پزشکی و بیمارستانی و سامانههای ذخیرهسازی انرژی، به ویژه ذخیرهسازی انرژیهای تجدیدپذیر، اهمیت زيادي دارند.

باتریهای معمولی، که با نام سلولهای اولیه[۲۲] نیز شناخته میشوند، یکبار مصرفاند و مشکلات زیستمحیطی بسیاری ایجاد میکنند؛ به طوري که دورریز آنها انواع آلایندهها مانند ترکیبهای شیمیایی مضر و فلزات سنگین را وارد محیط زیست میکند. این امر موجب طراحی و عرضه انواع باتریهای قابل شارژ یا سلولهای ثانویه[۲۳] و به بازار شد. این باتریها قابلیت چندین بار شارژ و استفاده مجدد را دارند که موجب صرفهجویی بسیار در هزینه و کاهش چشمگیر آلودگی محیط زیست در اثر دورریز باتریهای استفاده شده میشود. امروزه باتریهای قابل شارژ در ابعاد مختلف تولید ميشوند و مورد استفاده قرار میگیرند. در ساخت این باتریها از مواد مختلفی استفاده میشود و بر این اساس، انواع باتریهای سرب – اسید (قدیمیترین نوع باتری قابل شارژ و مورد استفاده برای تأمین برق خوردوهای معمولی)، نیکل – کادمیم (NiCd)، لیتیوم – یون (Li-ion)، و لیتیم – بسپار یونی (Li-ion polymer) تولید شدهاند. در این میان، باتریهای قابل شارژ لیتیمی مهمترين و پرکاربردترین باتریهای قابل شارژ مورد استفاده در انواع کاربردها هستند. دليل اصلی فراگیربودن كاربرد اين باتريها، توانایی بالای ذخیرهسازی توان و انرژی الکتریکی و نیز طول عمر زیاد این باتریها ست. فناوری ساخت و تولید باتریها پیشرفتهای زيادي داشته است. موج جدید نوآوریها در این بخش از فناوری بر دستاوردهای فناوری نانو تکیه دارد.

۶- نانوالیاف

نانوالیاف[۲۴] را نانوساختارهای یکبعدی انعطافپذیر با نسبت ابعاد[۲۵] بزرگتر از ۱۰۰۰ و قطر مقطع کوچکتر از ۱۰۰ نانومتر تعریف میكنند. ابعاد نانومتری این نانوالیاف موجب پدیدار شدن خواص ویژهای نسبت به الیاف بزرگ مقیاس میشود.

نانوالیاف دارای نسبت سطح به حجم و همچنين سطح ویژۀ بسیار بالاتری از الیاف معمولی هستند و در عینحال، انعطافپذیری و استحکام کششی زيادي دارند. این ویژگی نانوالیاف باعث ظرفیت قابل توجه آنها در برهمکنش سطحی با سایر مولکولها میشود. برای مثال، در کاربردهای زیستی، نانوالیاف با چسبندگی سطحی بالا به سلولها و مواد شیمیایی مؤثر در رشد بافت به افزایش کارایی محصول کمک میکنند. از نظر خواص الکتریکی، قطر بسیار کم نانوالیاف موجب افزایش هدایت الکتریکی و پاسخگویی سریعتر به محرکهای الکتریکی میشود. این ویژگی در کاربردهایی مانند نانوحسگرها نقش مؤثري دارد. هریک از ویژگیهای مطرحشده در مورد نانوالیاف تحت تأثير روش سنتز آن است و از طرفی بر کاربردهای مختلف آن تأثیر ميگذارد (برای مطالعه بیشتر در این حوزه به مقاله نانوالیاف مراجعه کنید).

۷- فناوری نانو در بستهبندی مواد غذایی

همان طور که میدانید، مواد غذایی و خوراکیها یکی از مهمترين نیازمندیهای بشر برای ادامه زندگی است. برای موادغذایی از مرحله تولید تا مصرف امکان خرابی، آلودگی و فساد وجود دارد. این خرابیها به صورت فیزیکی، شیمیایی و یا زیستی هستند. عواملی همچون نور، اکسیژن، رطوبت (گرفتن یا از دست دادن رطوبت) و حضور عوامل میکروبی میتوانند منجر به مسمومیت غذایی انسان شوند و سلامت او را به خطر اندازند. براین اساس، بسته بندی مواد غذایی دارای اهمیت بسیاری است. یک بسته بندی خوب سد مناسبی بین مادۀ غذایی و محیط خارج از آن است و مقاومت فیزیکی و شیمیایی قابل قبولی در برابر شرایط محیطی دارد.

ورود اکسیژن به بستهبندی موجب رشد میکروبها ميشود و به دنبال آن سموم و مواد شیمیایی مضر تولید میگردند. بستهبندیهای پلاستیکی معمولی انعطافپذیری خوبی دارند ولی تا حدودی نسبت به اکسیژن و سایر گازها تراوا هستند؛ این امر میتواند به از دست رفتن رطوبت مواد غذایی منجر شود. پوششهای فلزی و شیشهای نسبت به گازها کاملاً غیر تراوا هستند اما انعطافپذیری لازم را ندارند و هزينة تولیدشان زياد است.

با توجه به نوع مادۀ غذایی، نوع و ویژگیهای مواد مورد استفاده در بستهبندی آن متفاوت خواهد بود. نانومواد خواص و کاربردهاي زيادي دارند و از آنها در بستهبندی مواد غذایی به طور روزافزون استفاده میشود. پیش بینی شده است که در آینده نزدیک، بیش از ۲۵درصد بستهبندیهای مواد غذایی از فناوری نانو بهره میگیرند.

انواع مختلفی از نانومواد قابلیت استفاده در بستهبندیهای مواد غذایی را دارند؛ مانند نانوذرات نقره، نانوذرات تیتانیومدیاکسید، نانوذرات تیتانیومنیترید، نانوذرات روی اکسید و نانورسها. بستهبندیهایی که در آنها ردپایی از فناوری نانو وجود دارد، به سه دسته کلی تقسیم ميشوند:

۱- بستهبندی اصلاح شده[۲۶] ( یا بهبود یافته)؛

۲- بستهبندی فعال[۲۷]؛

۳- بستهبندی هوشمند[۲۸].

۱-۷- بستهبندیهای اصلاح شده

اکثر بستهبندیهای متداول، موادی موسوم به پلاستیکها هستند که در عمل از رشتههای درهمتنیده بسپار تشکیل شدهاند. بستهبندیهای متداول همواره مشکلاتی دارند؛ ازجمله استحکام مکانیکی كم و تراوایی زياد گازها و رطوبت، که از کارایی مناسب یک بستهبندی غذایی میكاهند. براي بهبود خواص این بستهبندیها میتوان از نانوذرات استفاده کرد و بستهبندیهای ترکیبی نانوذره – بسپار را تولید نمود. با مخلوط کردن نانوذرات و رشتههای بسپار، نانومادۀ ترکیبی حاصل میشود که خواصی چون ممانعت از عبور گازها و رطوبت، کاهش یا افزایش هدایت حرارتی، مقاومت در برابر شعله و احتراق و همچنين افزایش استحکام بسته دارد. برای مثال، با افزودن نانوذرات یا نانوبلورهای سیلیکون دیاکسید (SiO2) خواصی مانند مقاومت حرارتی، استحکام و پایداری ابعادی مواد بسپاری بهبود مییابند.

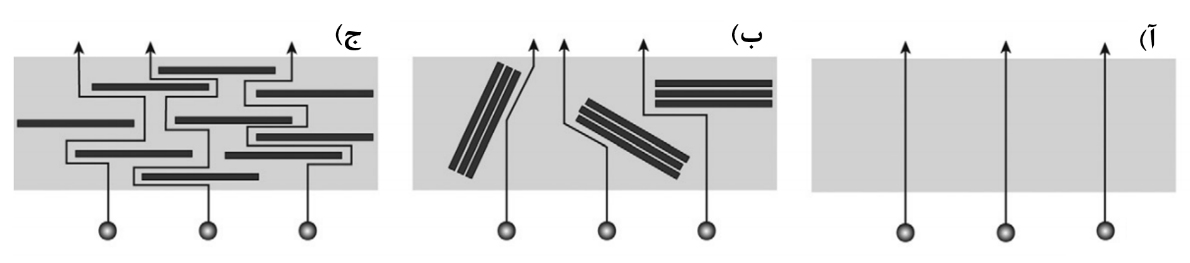

همچنين، مخلوط كردن یا افزودن نانوذرات رس موجب کاهش تراوایی گازها و رطوبت میشود؛ در نتیجه، از تبادل گازها با محیط جلوگیری به عمل ميآيد و امکان تنفس مادۀ غذایی درون بستهبندی از بین میرود. چنین اقدامی موجب افزایش طول عمر مواد غذایی حساس به اکسیژن هوا میشود. با مخلوط کردن رشتههای بسپار و نانوذرات، یک نانومادۀ ترکیبی یا نانوترکیب[۲۹] حاصل میگردد. نانوترکیب به دست آمده، نسبت به بسپار خالص تراوایی کمتری دارد؛ زیرا نانوذرات از عبور گازها جلوگيري میکنند. برای درک بهتر اینکه چگونه حضور نانوذرات، منجر به کاهش نفوذ گازها از لایۀ بستهبندی میشود، شکل ۱۱ را مشاهده کنید. در شکل ۱۱-آ بسپار معمولی و مسیر مولکولهای گاز هنگام عبور از آن، نشان داده شده است. در شکل ۱۱-ب نانوذرات به صورت کلوخه شده در بسپار پراکنده شدهاند. در این حالت، مولکولهای نفوذ كننده گاز باید نسبت به حالت-الف مسیر طولانیتری را بپیمایند؛ با این حال، بهدلیل پراكندگي نامناسب نانوذرات، بهبود مقاومت در برابر نفوذ مولکولهای گاز چندان مشهود نیست، اما آنچه در شکل ۱۱-ج مشاهده میکنید، ایدهآلترین حالت پخش و توزیع نانوذرات میان رشتههای بسپار است. در این حالت، نفوذ و گذر مولکولهای گاز، صرفاً از مسیرهای طولانی میسر است. گفتني است كه در چنین شرایطی، با فرض بهینه بودن مقدار نانوذرات مصرف شده برای تولید نانوترکیب، کمترین تراوایی را نسبت به انواع مولکولهای گازی خواهیم داشت. استفاده از چنین نانوترکیبهایی در بستهبندی مواد غذایی ماندگاری مواد غذایی حساس به تنفس را به مقدار چشمگیری افزایش ميدهد.

شکل ۱۱- مسیر عبور مولکولهای گاز از (الف) بسپار خالص، (ب) نانوترکیب با پخش نامناسب تقویت کننده و (پ) نانوترکیب با پخش بهینه تقویت کننده [۶]

۲-۷- بستهبندیهای فعال

در این نوع بستهبندی، نانوذرات به عنوان واکنشگر فعال حضور دارند تا از مواد غذایی بهترمحافظت شود. در اثر این محافظت، بسته بندی قادر است خواص ضد میکروبی و ضد تابش فرابنفش داشته باشد و حتی اکسیژن را به دام اندازد.

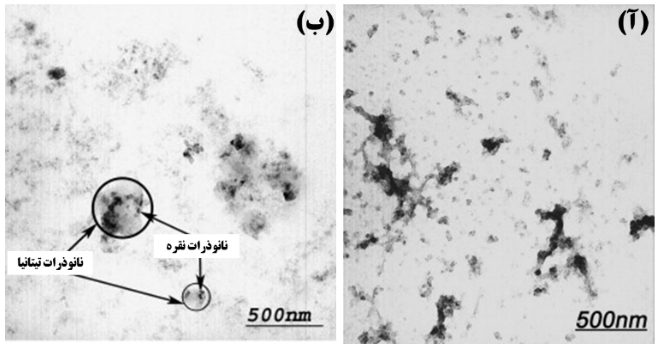

نانوذراتی مانند اکسید مس، نقره، تیتانیوم دیاکسید، منیزیم اکسید و نانو لولههای کربنی میتوانند به عنوان عوامل ضد میکروبی عمل کنند که در این بین، استفاده از نانوذرات نقره رایجتر است. دلیل این امر، سمی بودن نانوذرات نقره برای طيف وسیعی از میکروبها و همچنين پایداری دمایی این نانوذرات میباشد. استفاده از نانوذرات ترکیبی فلز-اکسید فلز راهکار مناسبی برای بهره گیری همزمان از مزیتهای دو نوع نانوذره است. درشکل ۱۲-آ تصویری از نانوذرات ضدباکتری اکسید روی و درشکل ۱۲-ب تصویری از نانوذرات ترکیبی نقره - تیتانیا را که در زمینهای از پلیاتیلن پخش شدهاند، ميبينيد. استفاده از نانوترکیب حاصل از این نانوذرات موجب افزایش ماندگاری و تازه ماندن آب میوه شده است.

شکل ۱۲- تصویر میکروسکوپ الکترونی عبوری از (آ) نانوذرات اکسید روی و (ب) نانوذرات ترکیبی Ag-TiO2 در زمینه پلی اتیلن [۷]

شکل ۱۲- تصویر میکروسکوپ الکترونی عبوری از (آ) نانوذرات اکسید روی و (ب) نانوذرات ترکیبی Ag-TiO2 در زمینه پلی اتیلن [۷]

همان طور که گفته شد، نانوذراتی همچون نانوذرات بر پایۀ تیتانیوم دیاکسید نیز خاصیت ضد میکروبی دارند اما در صورت اصلاح نشدن ساختارشان، براي انجام دادن این فعالیت به نور (به خصوص نور UV) نیازمندند. از آنجا که تابش نور، بهویژه نور فرابنفش خود میتواند موجب فساد مواد غذایی شود، استفاده از نانوذرات تیتانیوم دیاکسید با هدف بهره بردن از خواص ضدباکتری آنها با محدودیتهایی دارد. با این حال، توانایی جذب نور فرابنفش و نور مرئی (در صورت اصلاح ساختار)، نانوذرات نیمهرسانای تیتانیا را به گزینه مناسبی برای محافظت از مواد غذایی حساس به تابش نور تبدیل میکند.

اکسیژن ممکن است به دو صورت مستقیم و غیر مستقیم مواد غذایی را خراب كند. مواردی همچون قهوهای شدن میوهجات و بو گرفتن روغنهای گیاهی به علت واکنش مستقیم اکسیژن با مواد غذایی است. حضور این گاز میتواند منجر به رشد میکروبهای هوازی شود که در این حالت، اکسیژن به طور غیر مستقیم موجب خرابی مواد غذایی شده است. استفاده از نانوذرات اکسید فلزی که توانایی جذب اکسیژن را دارند (مانند تیتانیوم دیاکسید)، میتواند مانع رسیدن اکسیژن به مواد غذایی و در نتیجه کاهش افت کیفی یا فساد آنها شود.

۳-۷- بستهبندیهای هوشمند

در این نوع از بستهبندیها، مانند بستهبندیهای فعال، نانوذرات در نقش مواد واکنشپذیر حضور دارند تا وضعیت محتویات بسته را نشان دهند. در واقع، ساز و کار واکنش این نانوذرات به طوري طراحی میشود که قابلیت تشخیص تغییرات زیستشیمیایی و میکروبی درون بسته را داشته باشند. این تغییرات به گونهای است که مصرف کننده به راحتی از آنها مطلع میگردد. رشد عوامل میکروبی یا خرابی و فساد مواد غذایی با تولید گاز یا موادشیمیایی همراه است که در بسیاری از موارد، سمی هستند و برای سلامت انسان مضرند. بستهبندیهای هوشمند میتوانند این مواد را تشخیص دهند و از طریقی مانند تغییر رنگ، مصرفکننده را از وجود آنها آگاه سازند.

در واقع، روی بستهبندیهای هوشمند نانوحسگری تعبیه میشود که توانايي تشخیص نشانههای فساد مادۀ غذایی یا عوامل فاسدکننده، مانند اکسیژن درون بستهبندی را دارد. پیشرفتهای صورت گرفته در این زمینه منجر به توسعۀ نسلی از حسگرهای غذایی شده است که به برچسبهای نشانگر زمان – دما (TTIs)[۳۰] موسوماند. این حسگرها به راحتی قسمت کوچکی از بستهبندی را تشکیل ميدهند و میتوانند سلامت محتوای بسته و قابل مصرف بودن آن را مشخص کنند. توسعۀ این فناوری موجب آن میشودكه مواد غذایی به درج تاریخ مصرف روی بسته نیازی نداشته باشند.

۸- منابع

[1]. Mohamad, N.R., et al., An overview of technologies for immobilization of enzymes and surface analysis techniques for immobilized enzymes. Biotechnology & Biotechnological Equipment, 2015. 29(2): p. 205-220.

[2]. Van Binh, P., et al., Detection of DNA of genetically modified maize by a silicon nanowire field-effect transistor. Advances in Natural Sciences: Nanoscience and Nanotechnology, 2011. 2(2): p. 025010.

[3]. Akbari, E., et al., Analytical modeling and simulation of I–V characteristics in carbon nanotube based gas sensors using ANN and SVR methods. Chemometrics and Intelligent Laboratory Systems, 2014. 137: p. 173-180.

[4]. Kyoung Hwan, K., K. Byeong Hee, and S. Young Ho, A noncontact intraocular pressure measurement device using a micro reflected air pressure sensor for the prediagnosis of glaucoma. Journal of Micromechanics and Microengineering, 2012. 22(3): p. 035022.

[5]. Marra, V. Fuel Cells Poised to Replace India’s Diesel Generators. December 2018]; Available from: https://spectrum.ieee.org/computing/software/fuel-cells-poised-to-replace-indias-diesel-generators.

[6]. Rossi, M., et al., Chapter Five - Nanotechnology for Food Packaging and Food Quality Assessment, in Advances in Food and Nutrition Research, F. Toldrá, Editor. 2017, Academic Press. p. 149-204.

[7]. Emamifar, A., et al., Evaluation of nanocomposite packaging containing Ag and ZnO on shelf life of fresh orange juice. Innovative Food Science & Emerging Technologies, 2010. 11(4): p. 742-748.

۹- پاورقی

|

1. |

Catalyst |

16. |

Nanobiosensor |

|

2. |

Catalyzer |

17. |

Electrochemical cell |

|

3. |

Activation energy |

18. |

امروزه پنج نوع پیل سوختی وجود دارد اما در این متن به دلیل گستردگی موضوع، در بارۀ سایر انواع پیلهای سوختی سخن گفته نشده است. |

|

4. |

Three way catalytic converter |

19. |

Proton exchange membrane fuel cell |

|

5. |

Homogenous |

20. |

Membrane electrode assembly |

|

6. |

Heterogeneous |

21. |

Bipolar plate |

|

7. |

Immobilized enzymes |

22. |

Primary cell |

|

8. |

Support |

23. |

Secondary cell |

|

9. |

Sensor |

24. |

Nanofiber |

|

10. |

Analyte |

25. |

نسبت ابعاد (aspect ratio) نانوالیاف برابر نسبت طول به قطر آنهاست. |

|

11. |

Nanosensor |

26. |

Improved packaging |

|

12. |

Piezo |

27. |

Active packaging |

|

13. |

Piezoresist |

28. |

Intelligent/smart packaging |

|

14. |

Piezoelectric |

29. |

Nanocomposite |

|

15. |

Biosensor |

30. |

Time temperature indicators |