یکشنبه 24 اسفند 1399 کد خبر: 89

۱- مقدمه

یکی از روشهای سنتز نانومواد، ساخت به وسیله قالب است. این روش اکثرا برای سنتز نانومواد یک بعدی همچون نانولولهها[1] و نانومیلهها[2] به کار میرود. از جمله روشهای سنتز برپایه قالب میتوان به رسوبدهی الکتروشیمیایی، رسوبدهی بدون الکترود و رسوبدهی الکتروفورتیک اشاره نمود. در تمام این روشها از یک قالب استفاده میشود تا نانومواد مختلف درون آنها قرار گیرند و شکل حفرات قالب را به خود بگیرند.

۲- سنتز بر پایه قالب[3]

در روشهایی همچون روش سلژل یا هیدروترمال، نانومواد به صورت ترمودینامیکی ایجاد شده و رشد میکنند. اما در روشهای سنتز برپایه قالب ایجاد و رشد به صورت اجباری است و ترمودینامیکی نیست. برای مثال در روش سلژل، میتوان بر اساس انرژی آزاد گیبس بررسی نمود که آیا هستهزایی و رشد از لحاظ انرژی امکانپذیر است یا خیر. در صورتیکه از لحاظ انرژی، هستهزایی و رشد امکان پذیر باشد این اتفاق میافتد و این به معنی ترمودینامیکی بودن ایجاد و رشد نانومواد در این روش است. ولی در روشهای ساخت برپایه قالب، به روشهای مختلف، نانومواد با اجبار درون حفرات قالب قرار میگیرند و شکل آن را به خود میگیرند. به همین دلیل معمولا نانوموادی که به این روش ایجاد میشوند پلیکریستال یا آمورف هستند و به ندرت میتوان از این روش نانوموادی تک کریستال به دست آورد. این درحالیاست که در روشهای ترمودینامیکی، با کنترل شرایط میتوان به نانومواد تک کریستال رسید. در روشهای ساخت برپایه قالب در صورتیکه شرایط کنترل شود و پرشدن حفرات قالب به آرامی صورت بگیرد امکان تولید ساختار کریستالی (به صورت پلیکریستال) هست ولی اگر سرعت پرشدن حفرات بالا باشد، غالبا یک ساختار آمورف ایجاد میشود. همچنین قابل ذکر است که این روش یک روش ساده محسوب میشود که معمولا نیازمند اعمال دما و حضور کاتالیست نیست.

در صورتیکه هدف از این فرآیند تولید نانومیله باشد، رسوب نانوماده به مرور و از انتهای قالب باید صورت بگیرد و بالا بیاید. اما اگر هدف تولید نانولوله باشد (نانولوله برخلاف نانومیله توخالی است)، رسوب از دیوارهها باید ایجاد شود.

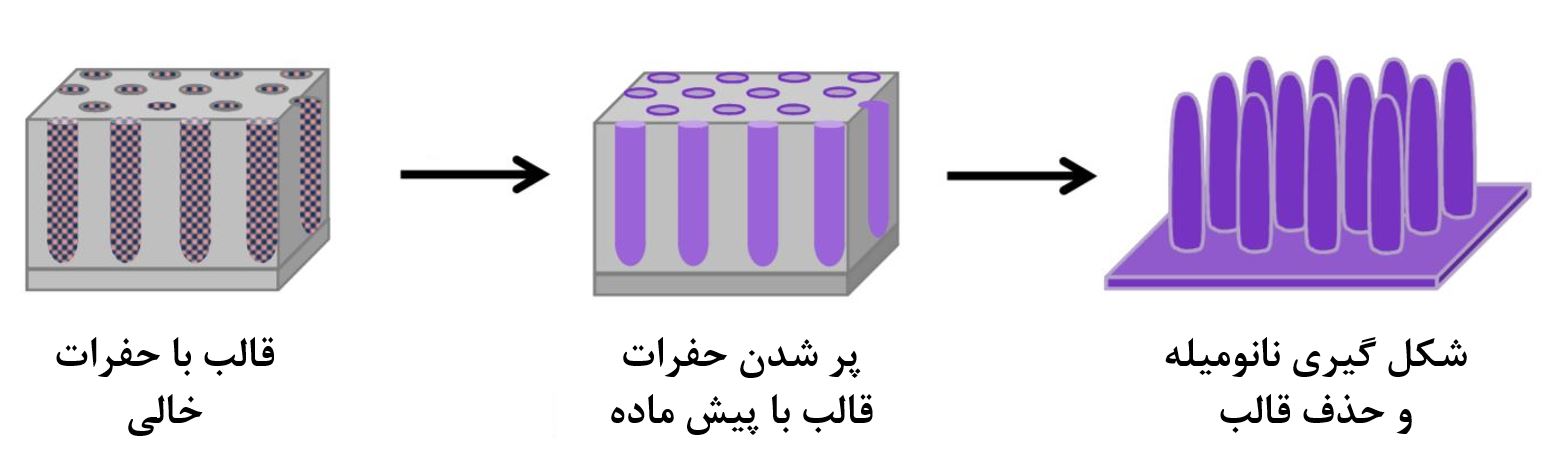

در شکل۱، نمای سادهای از روش سنتز در قالب نمایش داده شده است. همانطور که مشاهده میکنید در این روش، ابتدا پیشماده در داخل حفرات قرار میگیرد و شکل حفره را به خود میگیرد. سپس با حذف قالب میتوان نانومیله (یا اشکال دیگر) را به دست آورد [۱].

شکل۱- شماتیک سنتز برپایه قالب [۲]

۱-۲- قالبهای قابل استفاده

یکی از موارد بسیار مهم در روشهای سنتز برپایه قالب، انتخاب قالب و ویژگیهای آن است. در این روشها معمولا از قالبهای آلومینای آندایز شده (AAO[4])، پلیمرهای حفرهدار، زئولیت، سیلیکون متخلخل، نانولولههای کربنی و ویفر سیلیکون اچ شده استفاده میشود. از ویژگیهای مهم این قالبها میتوان به موارد زیر اشاره نمود:

همچنین در انتخاب قالبها باید به چندین مشخصه توجه نمود تا فرآیند به خوبی انجام شود. این مشخصهها عبارتند از:

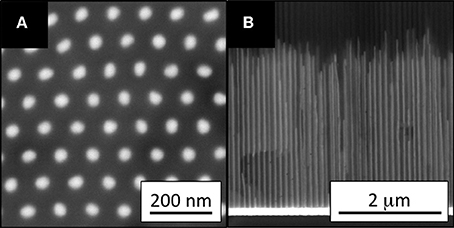

در شکل۲ یکی از متداولترین قالبها یعنی آلومینای آندایز شده نمایش داده شده است. همانطور که مشاهده میکنید در انتهای این قالب، آلومینیوم وجود دارد که رسانای الکتریکی است. بر روی آلومینیوم نیز ساختار سلولگونهای از آلومینا با تخلخلها منظم وجود دارد که در شکل نمایش داده شده است. البته قابل ذکر است که این ساختار دارای نظم بسیار بالا و حفرات هماندازه است که ناشی از دو مرحله آندایز کردن است. در صورتیکه تنها یکبار آندایز انجام شود، حفرات ایجاد شده هماندازه و منظم نخواهند بود و کیفیت قالب مطلوب نیست. به همین منظور پس از آندایز اول، یکبار آلومینای ایجادشده برداشته میشود و مجددا آندایز برای بار دوم انجام میشود[۳].

شکل۲-شماتیک قالب آلومینای آندایز شده[۳]

در ادامه سه روش مرسومتر ساخت برپایه قالب معرفی شده است.

۳- رسوبدهی الکتروشیمیایی

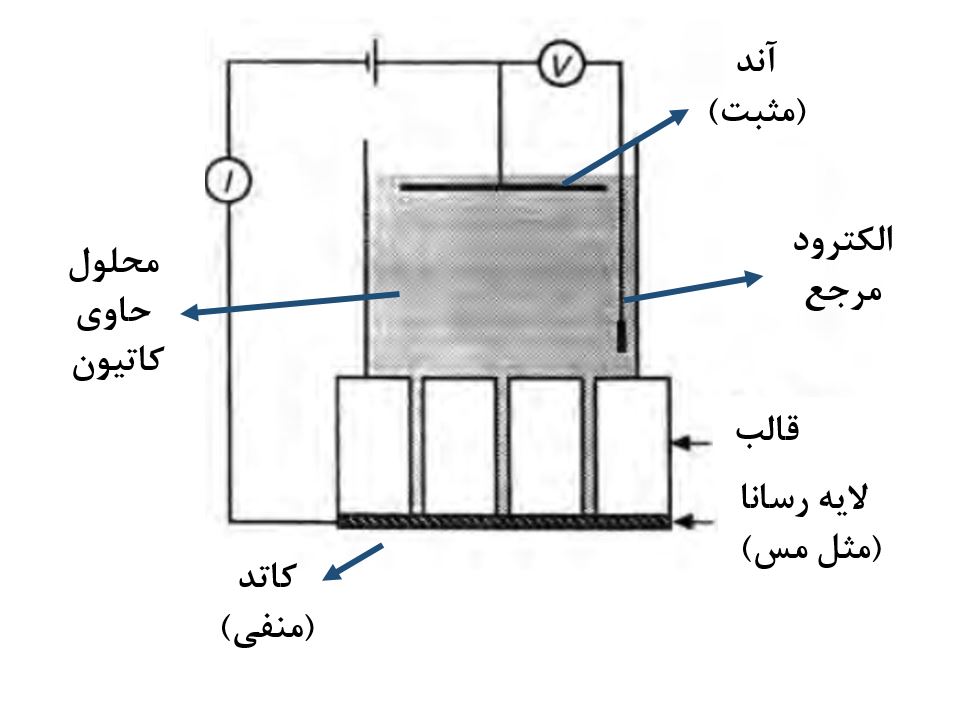

این روش یکی از مرسومترین روشهای ساخت بر پایه قالب است. در این روش بیشتر از قالبهای آلومینای آندایز شده استفاده میشود. میدان الکتریکی خارجی نیروی محرکه لازم را برای قرارگیری گونههای رشد درون حفرات فراهم میکند. به صورت کلی در این روش ابتدا گونههای رشد در اثر اعمال میدان الکتریکی خارجی به سمت حفرات حرکت میکنند و در ادامه درون حفرات رسوب کرده و یک نانومیله یا نانولوله را شکل میدهند. در شکل3 نمایی از این روش نمایش داده شده است[۱].

شکل۳- فرآیند رسوبدهی الکتروشیمیایی[۱]

در این روش، معمولا مادهای که قرار است درون حفرات رسوب کند به عنوان الکترود آند قرار میگیرد. در ادامه با اعمال میدان الکتریکی، ماده موردنظر دچار اکسایش شده و کاتیون آن وارد محلول میشود. برای مثال اگر فرض کنید آند در اینجا یک قطعه مسی است، واکنش زیر در آن رخ میدهد و کاتیونهای مس وارد محلول میشوند:

در ادامه، کاتیونهای مس در اثر وجود میدان الکتریکی به سمت الکترود کاتد که دارای بار منفی است حرکت میکنند. کاتد در انتهای قالب وجود دارد و باعث میشود که کاتیونها به سمت انتهای حفرات قالب آمده و در آنجا احیا شده و رسوب کنند. واکنش احیای کاتیون مس در کاتد در ادامه آورده شده است:

این الکترونها از طریق سیم در مدار بیرونی و از واکنش اکسایشی که در آند اتفاق افتاده بود ایجاد شدهاند.

پس از اینکه کاتیونهای مس احیا شدند و درون حفره قرار گرفتند، خودشان نقش کاتد را در ادامه فرآیند ایفا میکنند. یعنی سایر کاتیونهای مس در ادامه درون حفرات وارد میشوند و بر روی مس که قبلا درون حفرات رسوب یافته بود احیا میشوند و در آنجا قرار میگیرند. این فرآیند زمانی پایان میپذیرد که میدان الکتریکی خارجی قطع شود.

یکی از محدودیتهای این روش این است که صرفا برای موادرسانای الکتریکی همچون فلزات قابل استفاده است. دلیل این امر این است که برای رسوب کاتیونها درون حفرات نیاز به احیای آنها است؛ جهت احیای کاتیونها نیز نیاز به یک کاتد با بار منفی است. در ابتدا نقش کاتد را لایه رسانای انتهای قالب ایفا میکند ولی با ادامه یافتن فرآیند و احیای کاتیونها و رسوب آنها در انتهای حفره، جهت ادامۀ فرآیند نیاز است تا گونهای که رسوب یافته است در ادامه خودش نقش کاتد را ایفا کند؛ در نتیجه لازم است تا مادهای که رسوب مییابد خود رسانای الکتریکی باشد. اگر ماده رسانا نباشد، اولین لایه از رسوب که ایجاد شد فرآیند متوقف میشود.

در صورتیکه در این فرآیند، کاتیونها از انتهای حفرات رسوب کنند و به مرور بالا بیایند، محصول فرآیند نانومیله خواهد بود. ولی اگر رسوب بر روی دیوارهها انجام شود و سپس فرآیند متوقف شود، نانولوله بدست میآید. این اتفاق زمانی رخ میدهد که بر روی دیواره حفرات جاذبهایی برای کاتیون مورداستفاده قرار داده شده باشد. برای مثال اگر بر روی دیواره حفرات مولکولهای سیلاندار قرار بگیرند و کاتیون مورداستفاده نیز طلا باشد، طلا بر روی دیواره قرار میگیرد و نانولوله ایجاد میشود.

قابل ذکر است که در این روش، آند میتواند خنثی باشد و ماده موردنظر برای رسوب به صورت مجزا به محلول اضافه و درون محلول حل شود [1].

۴- رسوبدهی بدون الکترود

این روش مشابه روش قبل است با این تفاوت که در این روش الکترودهای آند و کاتد و میدان الکتریکی وجود ندارد. در این شرایط قرارگیری گونه رشد درون حفرات صرفا در اثر تمایلهای فیزیکی یا شیمیایی بین دیواره و گونه رشد میتواند انجام شود. برای مثال همانطور که بیان شد، میتوان بر روی دیواره حفرات مولکولهای سیلاندار قرار داد و به این طریق مولکولهای طلا را بر روی دیواره به دام انداخت. این روش کاربرد زیادی ندارد. محصول نهایی در این روش در اکثر مواقع نانولوله خواهد بود. اما اگر زمان زیادی به گونههای رشد برای قرارگیری درون حفرات داده شود، امکان ایجاد نانومیله نیز وجود دارد.

همچنین در این روش برخلاف روش قبل، محدودیتی بابت رسانا بودن گونه رشد وجود ندارد و برای همه مواد قابل استفاده است. دلیل این امر این است که در این روش الکترودی وجود ندارد، درنتیجه نیازی نیست که گونهرشد بعد از رسوب نقش الکترود را ایفا کند [۱].

۵- رسوبدهی الکتروفورتیک[۵]

اگر در محلول گونههای بارداری وجود داشته باشد که به صورت اتم نباشند بلکه به صورت ذره باشند میتوان از این روش استفاده نمود. این ذرات تنها نیاز است که باردار باشند و نیازی به رسانای الکتریکی بودن آنها نیست. به نیرویی که به این ذرات توسط میدان الکتریکی خارجی وارد میشود نیروی الکتروفورتیک میگویند.

در این روش پتانسیل زتا عامل بسیار مهمی است. این روش معمولا برای ذرات سرامیکی یا ارگانوسرامیکی استفاده میشود. هرچه پتانسیل زتا این ذرات منفیتر یا مثبتتر باشد به معنای حرکتپذیری بیشتر آنها در اثر اعمال میدان خارجی و عملکرد بهتر در رسوبدهی دارد.

در بسیاری از موارد از سلژل و رسوبدهی الکتروفورتیک به صورت ترکیبی استفاده میشود. به این صورت که ابتدا نانوذرات سرامیکی باردار را به روش سلژل میسازند و سپس با روش رسوبدهی الکتروفورتیکی با آن نانوساختار یک بعدی سنتز میکنند (مثل ZnO، TiO2 و SiO2) . نکته مهم در این روش این است که نانوذرات مورداستفاده حتما باید پایدار باشند تا قبل از انجام فرآیند درون محلول رسوب نکنند [۱].

در این روش باتوجه به اینکه بار گونه باردار چه باشد، هم میتواند بر روی کاتد و هم بر روی آند رسوب کند.

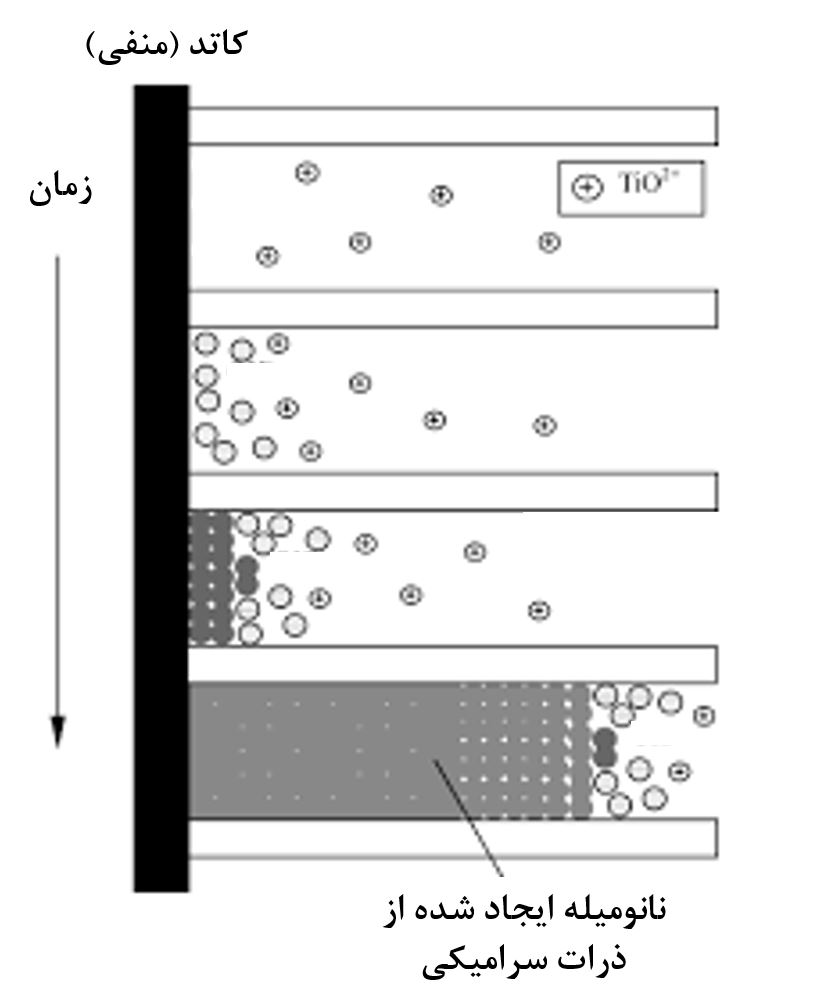

در شکل۴ شماتیکی از ایجاد نانوساختار یک بعدی در قالب در این روش نمایش داده شده است.

شکل ۴- پرشدن حفره قالب به مرور زمان در روش رسوبدهی الکتروفورتیک[۴]

در این روش نیز مانند روش رسوبدهی الکتروشیمیایی، دو الکترود آند و کاتد قرار دارد و بین آنها پتانسیل الکتریکی برقرار میشود. درشکل4 فرض شده است که ذرات سرامیکی با بار مثبت در این روش استفاده شده است. باتوجه به میدان الکتریکی اعمالی، ذرات باردار سرامیکی به سمت کاتد که قطب منفی است حرکت میکنند. پس از رسیدن این ذرات باردار به انتهای حفره، توسط کاتد به آنها الکترون داده میشود و خنثی میشوند و در انتهای حفره رسوب میکنند [۱,۴].

در این روش برخلاف روش رسوبدهی الکتروشیمیایی، نیازی به رسانای الکتریکی بودن این گونهها نیست. چراکه رسوب کردن آنها در حفره باعث قطع ارتباط بین الکترود و ذرات باردار بعدی که وارد حفره میشوند نمیشود. دلیل این امر این است که در این روش گونههای باردار ذرات سرامیکی هستند؛ ولی در روش رسوبدهی الکتروشیمیایی گونهها یونهای فلزات بودند که اندازهشان بسیار کوچکتر است. درنتیجه در روش رسوبدهی الکتروفورتیک به خاطر بزرگتر بودن گونهها، تخلخلهای نسبتا بزرگی بین ذرات رسوبیافته وجود دارد. در اثر وجود این تخلخلها، یونهای موجود در محلول همواره در بین آنها حضور دارند و به ادامه فرآیند کمک میکنند. همچنین سطح خود تخلخلها نیز میتواند به شکل الکتریکی باردار شود.

یکی از موارد مهم در این روش، دانسیته نهایی نانوساختار یک بعدی ایجاد شده است. چراکه همانطور که گفته شد به خاطر بزرگ بودن گونههای رشد در این روش (که معمولا ذرات سرامیکی هستند)، تخلخلهای نسبتا زیادی بین آنها وجود دارد. از جمله عوامل مهمی که بر روی دانسیته نانوساختار یک بعدی نهایی تاثیرگذار است میتوان به غلظت گونههای باردار در محلول، پتانسیل زتا آنها و میزان میدان الکتریکی اشاره نمود [۱].

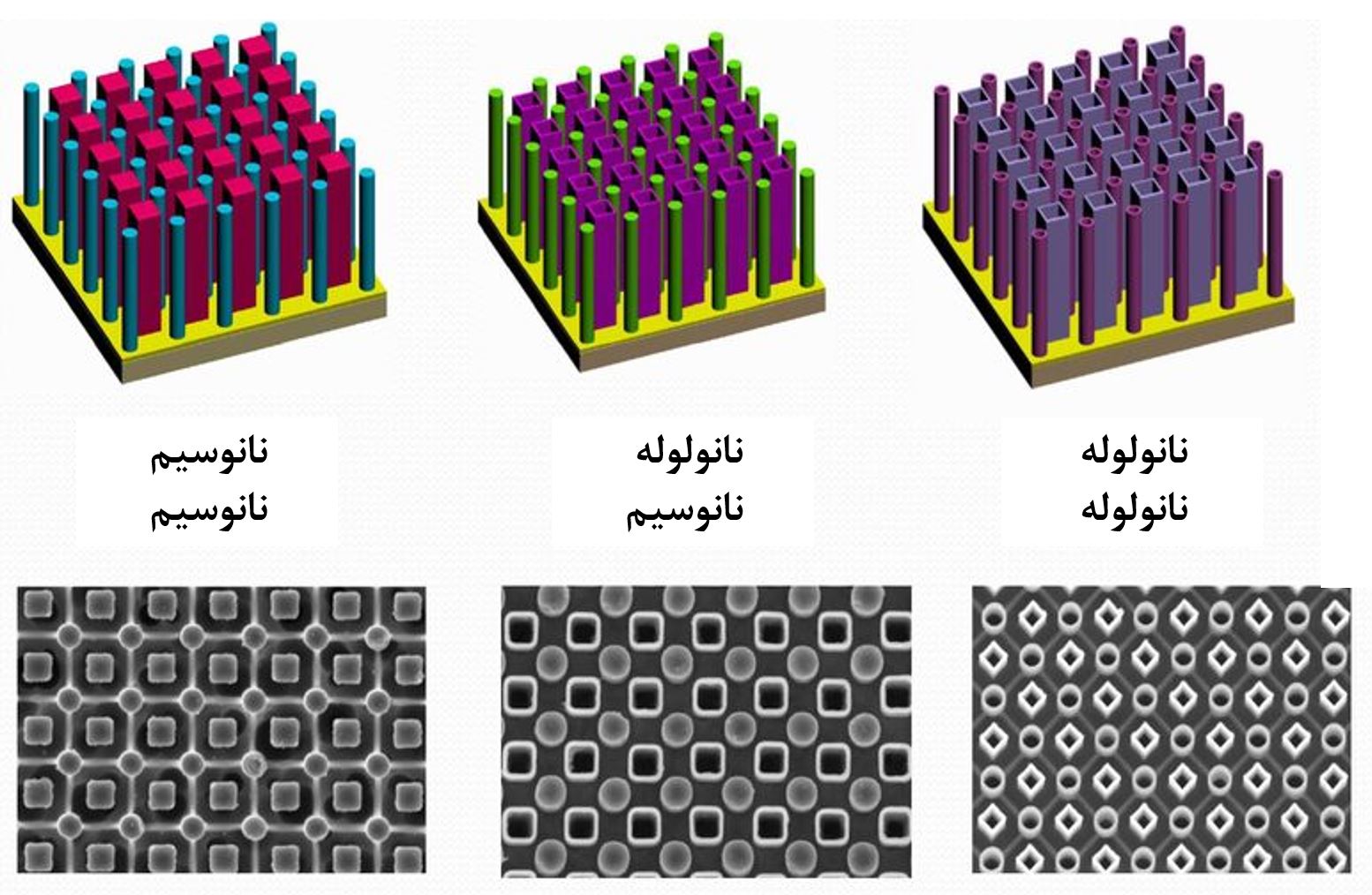

قابل ذکر است که در روشهای ساخت برپایه قالب، باتوجه به شکل قالب، گروههای موجود درون حفرات قالب و شرایط سنتز اشکال متفاوت و گوناگونی قابل سنتز هستند. برای مثال در شکل۵ سنتز ترکیبی از نانوسیم– نانوسیم، نانوسیم-نانولوله و نانولوله –نانولوله نشان داده شده است. این نانوساختارهای درون قالبی از آلومینای آندایز شده سنتز شدهاند.

شکل۵- ساخت نانوساختارهای یک بعدی مختلف در کنار یکدیگر در قالب آلومینای آندایز شده[۵]

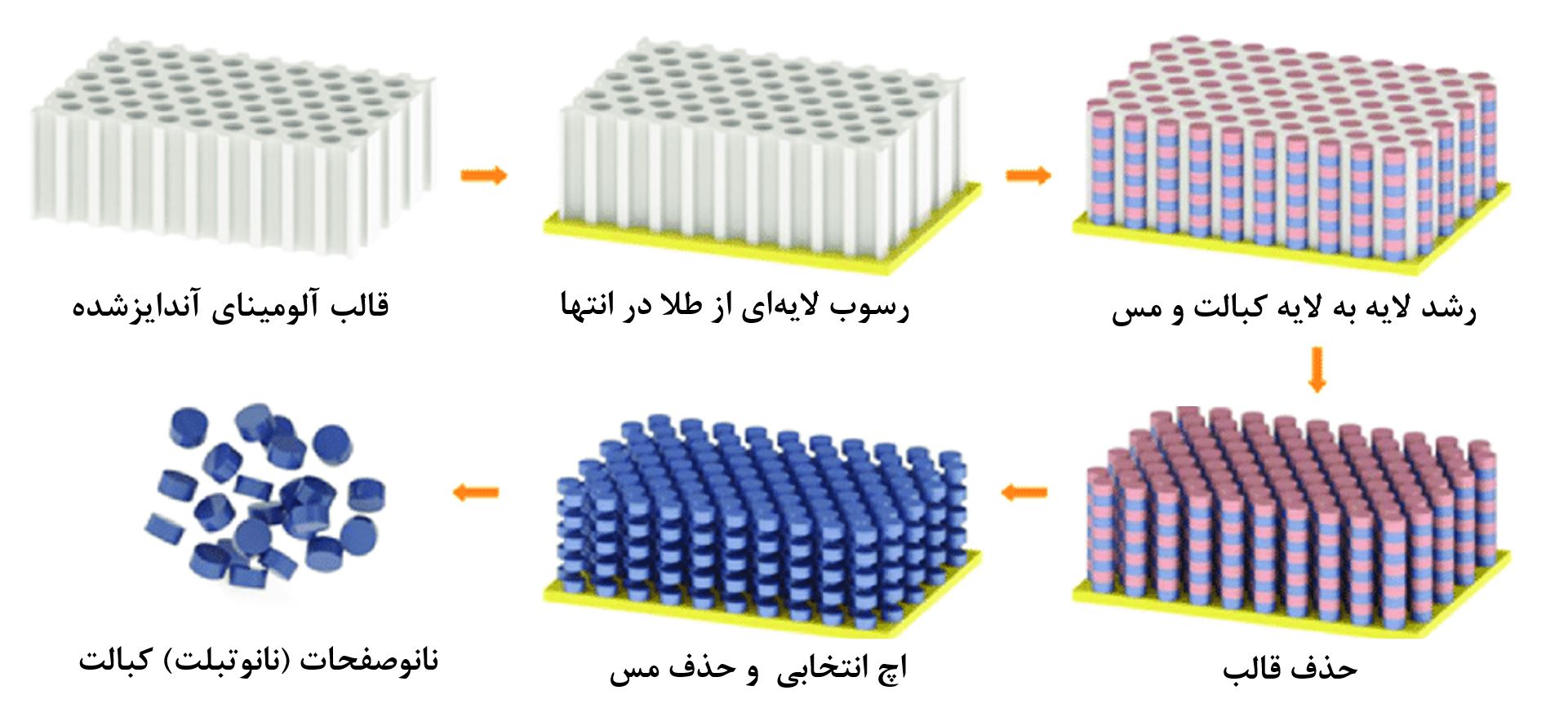

یا برای مثال در شکل۶، طریقه ساخت نانوصفحات استوانهای شکل کبالت به روش رسوبدهی الکتروشیمایی نمایش داده شده است.

شکل۶- ساخت نانوصفحات استوانهای شکل کبالت به روش رسوبدهی الکتروشیمیایی[۶]

مطابق شکل۶، در این روش از قالب آلومینای آندایز شده استفاده شده است. در انتهای آلومینای آندایز شده آلومینیوم وجود دارد که برای رسوبدهی الکتروشیمایی مناسب است و میتواند نقش الکترود کاتد را ایفا کند. اما برای بالاتر بردن کیفیت رسانایی و یکنواختی رسانایی در انتهای قالب لایهای از طلا نیز قرار داده شده است که نقش کاتد را ایفا کند. در ادامه به صورت متناوب با تعویض محلول مورداستفاده لایه به لایه کبالت و مس درون حفرات ایجاد میشوند. در نهایت پس از اتمام فرآیند، قالب حذف میشود. در ادامه با استفاده از اچ انتخابی مس موجود حذف شده و نانوصفحات استوانهای از کبالت باقی مانده است [۶].

۶- جمعبندی و نتیجهگیری

از جمله مهمترین روشهای سنتز برپایه قالب میتوان به رسوبدهی الکتروشیمیایی، رسوبدهی بدون الکترود و رسوبدهی الکتروفورتیک اشاره نمود. در این روشهای از قالبهای مختلفی همچون آلومینای آندایز شده، پلیمرهای حفرهدار، زئولیت، سیلیکون متخلخل، نانولولههای کربنی و ویفر سیلیکون اچ شده استفاده میشود. این قالبها باید توانایی حذف بعد از ایجاد نانوساختار یک بعدی را داشته باشند، با نانوماده سازگار باشند و در حین رشد نانوماده از لحاظ شیمیایی و گرمایی بی اثر باشند. رسوبدهی الکتروشیمیایی با استفاده از دو الکترود آند و کاتد و توسط میدان الکتریکی انجام میشود. این روش مختص مواد رسانای الکتریکی است. اما روش رسوبدهی بدون الکترود برای سایر مواد نیز قابل استفاده است. رسوبدهی الکتروفورتیک نیز مختص ذرات باردار همچون سرامیکها است. در این روش نیز دو الکترود آند و کاتد وجود دارند و میدان الکتریکی خارجی اعمال میشود.

۷- مراجع

[1].Guozhong, Cao. Nanostructures and nanomaterials: synthesis, properties and applications. World scientific, 2004.

[2]. Sanz, Belen, et al. "Confinement effects in the step-growth polymerization within AAO templates and modeling." Polymer 140 (2018): 131-139.

[3]. Balde, Mamadou, Arnaud Vena, and Brice Sorli. "Fabrication of porous anodic aluminium oxide layers on paper for humidity sensors." Sensors and Actuators B: Chemical 220 (2015): 829-839.

[4]. Limmer, Steven J., and Guozhong Cao. "Sol–gel electrophoretic deposition for the growth of oxide nanorods." Advanced Materials 15.5 (2003): 427-431.

[5]. Wen, Liaoyong, et al. "Multiple nanostructures based on anodized aluminium oxide templates." Nature nanotechnology 12.3 (2017): 244.

[6]. Min, Ji Hyun, et al. "Magnetic Nanodiscs Fabricated from Multilayered Nanowires." Journal of nanoscience and nanotechnology 14.10 (2014): 7923-7928.

۸- پاورقی

[1]Nanotubes

[2]Nanorods

[3] Template-Based Synthesis

[4]Anodic Aluminium Oxide

[5]Electrophoretic Deposition