دوشنبه 17 خرداد 1400 کد خبر: 95

۱- مقدمه

امروزه نانوالیاف به عنوان يکی از مهمترين محصولات فناوریهای نانو در بسياری از حوزهها بهويژه در پوششهای زخم، مهندسی بافت، حوزههای دارويی، صنايع نساجی، صنايع رنگ و پوشش، صنايع شيميايی فناوری اطلاعات و ارتباطات، توليد و ذخيرهسازی انرژی، بهينهسازی مصرف انرژی پيلهای خورشيدی، محيط زيست، انواع حسگرهای زيستی و شيميايی، حوزههای مرتبط با زيست فناوری کشاورزی و ... کاربردهای زيادی پيدا کردهاند.

هر چند روشهای تولید نانوالیاف در یک دستهبندی کلی قابل تفکیک به چند روش کلی است، اما تنوع در خود این تکنیکها هم بالا است. بدون شک مناسبترین و قابل کنترلترین روش در بین روشها الکتروریسی است که بیشترین تنوع تکنیک را نیز دارد. الكتروریسي روشینوین وکارآمد برای تولید آسان الیافی است که دامنه قطری آنها در مقیاس نانوست. این روش از رایجترین روشهای تولید نانوالیاف به شکلهای مختلف مانند نانوالیاف هسته پوسته، توخالی و متخلخل است. الکتروریسی به جهت مزایایی که بر سایر روشها دارد به عنوان یکی از بهترین روشهای تولید نانوالیاف به شمار میرود که کاربردهای فراوانی پیدا کرده است.

۲- تعریف نانو الیاف

به طورکلی الياف از نظر ابعاد به سه دسته الياف معمولی، ميکرونی و نانوالياف طبقهبندی میشوند. الياف با قطر کمتر از يک صد نانومتر را نانوالياف مینامند.

نانوالياف باتوجه به مواد سازندهشان به چند دسته تقسيم میشوند:

۱- نانوالياف پليمری

۲- نانوالياف کربنی

۳- نانوالياف معدنی

۴- نانوالياف کامپوزيتی

ازنظر شکل و مورفولوژی نانوالیاف به صورتهای زیر یافت میشوند:

۱- نانو الياف بافته شده

۲- نانوالیاف آرایش یافته

۳- نانو الياف هسته-پوسته

۴- نانو الياف توخالی

۵- نانو الياف نواری شکل

۶- نانو الياف متخلخل

۳- روشهای تولید نانوالیاف

نانوالیاف به روشهای متنوعی نظیر کشش، تولید از قالب، خودآرایی، جدایش فازی و الکتروریسی تولید میشوند که در ادامه بطور مختصر آنها را معرفی خواهیم کرد.

۱-۳- کشش

تکنيک کشش روشی ساده و کم هزينه برای توليد سيمهای فوتونيکی است. اما به توزيع پايداری از حرارت در نقطه کشش نياز دارد و طول سيم توليد شده در حد چند صد ميکرومتر است. همزمان با کشش، انعقاد هم رخ میدهد. مرحله انعقاد با خنک کردن يا تبخير حلال صورت میپذيرد.

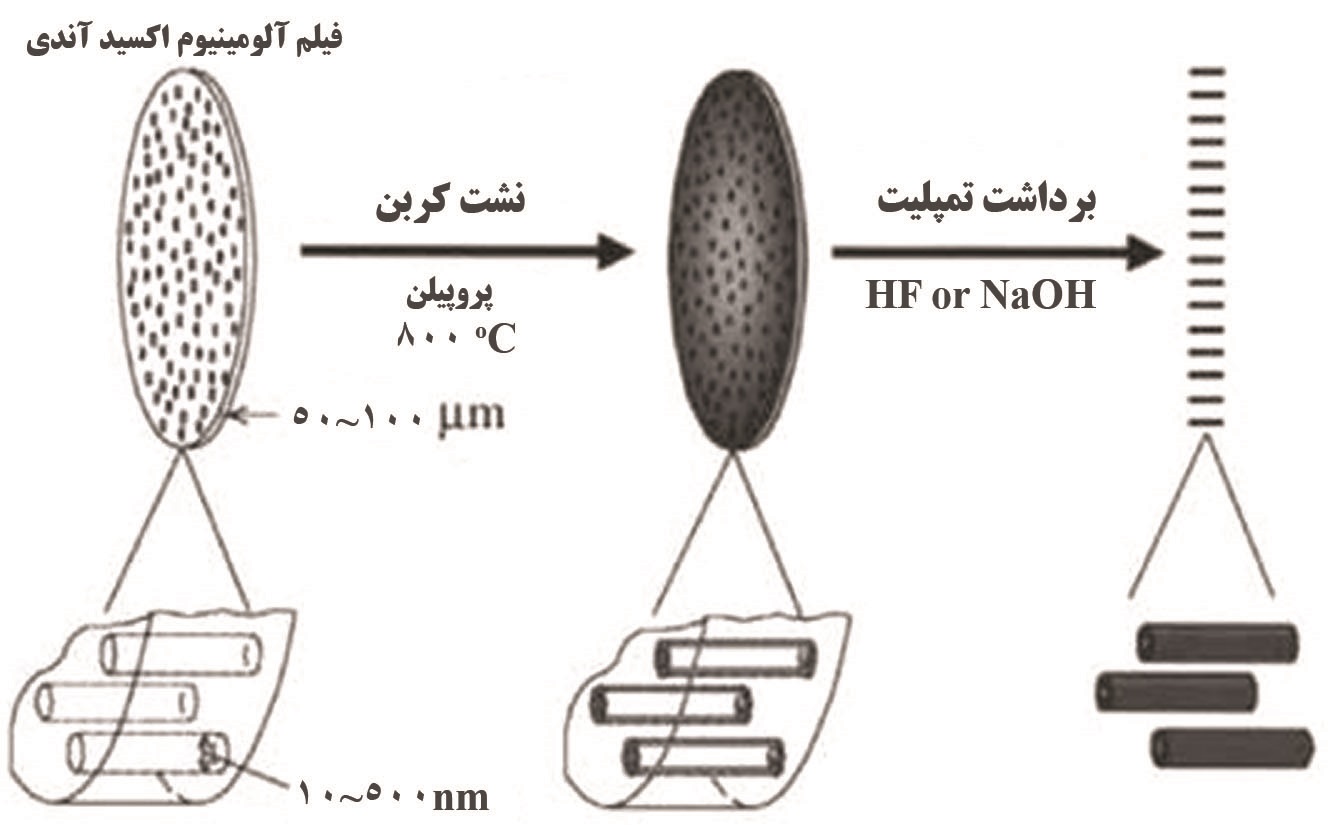

۲-۳- تولید از قالب

يکی از روشهای موثردر توليد نانوالياف يا نانولولهها استفاده از تکنيکهای پايه غشايی است. در شکل۱ تصویری از تولید نانوالیاف به روش قالب ارائه شده است. در اين روش يک قالب نانوساختار متخلخل به عنوان ريسنده يا قالب استفاده میشود. چون کانالها ابعاد بسيار دقيق و منظمی دارند، نسبت طول به قطر به خوبی قابل کنترل است. از مهمترين ويژگیهای اين روش میتوان به توليد نانوالياف پليمرهای هادی، فلزات، نيمههادیها و کربن اشاره کرد. ولی با استفاده از اين روش نمیتوان نانوالياف پيوسته توليد کرد.

شکل ۱- تولید نانوالیاف کربنی با روش قالب

۳-۳- خودآرایی

مکانيزم اصلی خودآرايی نيرویهای بين مولکولی است که واحدهای کوچک را درکنار يکديگر قرار میدهد. اتصال هيدروژنی، پيوند يونی، الکترواستاتيک، آبگريزی و واندروالسی میتوانند مولکولها را به شکل الياف در آورند. خودآرايی يکی از روشهای توليد نانوساختارها با رويکرد پايين به بالا است. در اين روش از مولکولها و دستههای مولکولی به عنوان واحد سازنده ساختار بزرگتر استفاده میشود.

۴-۳- جدایش فازی

اين روش که جزو روشهای زمان بر محسوب میگردد، با کاهش دمای محلول پليمری که از ترکيب يک ماده پليمری با حلال مناسب بدست آمده اقدام به توليد ژل میشود. پس از توليد ژل آن را درون حلال ديگری غوطهور میکنند که سبب میشود ژل از حلال ابتدايی جدا شود و به اين شکل بين دو فاز جدايش رخ میدهد. در حال حاضراستفاده از فرآيند الکتروريسی در توليد نانوالياف نسبت به ساير روشها برتری دارد. اين روش در مقايسه با ساير روشها ساده، کم هزينه و تکرارپذير میباشد.

۵-۳- الکتروریسی

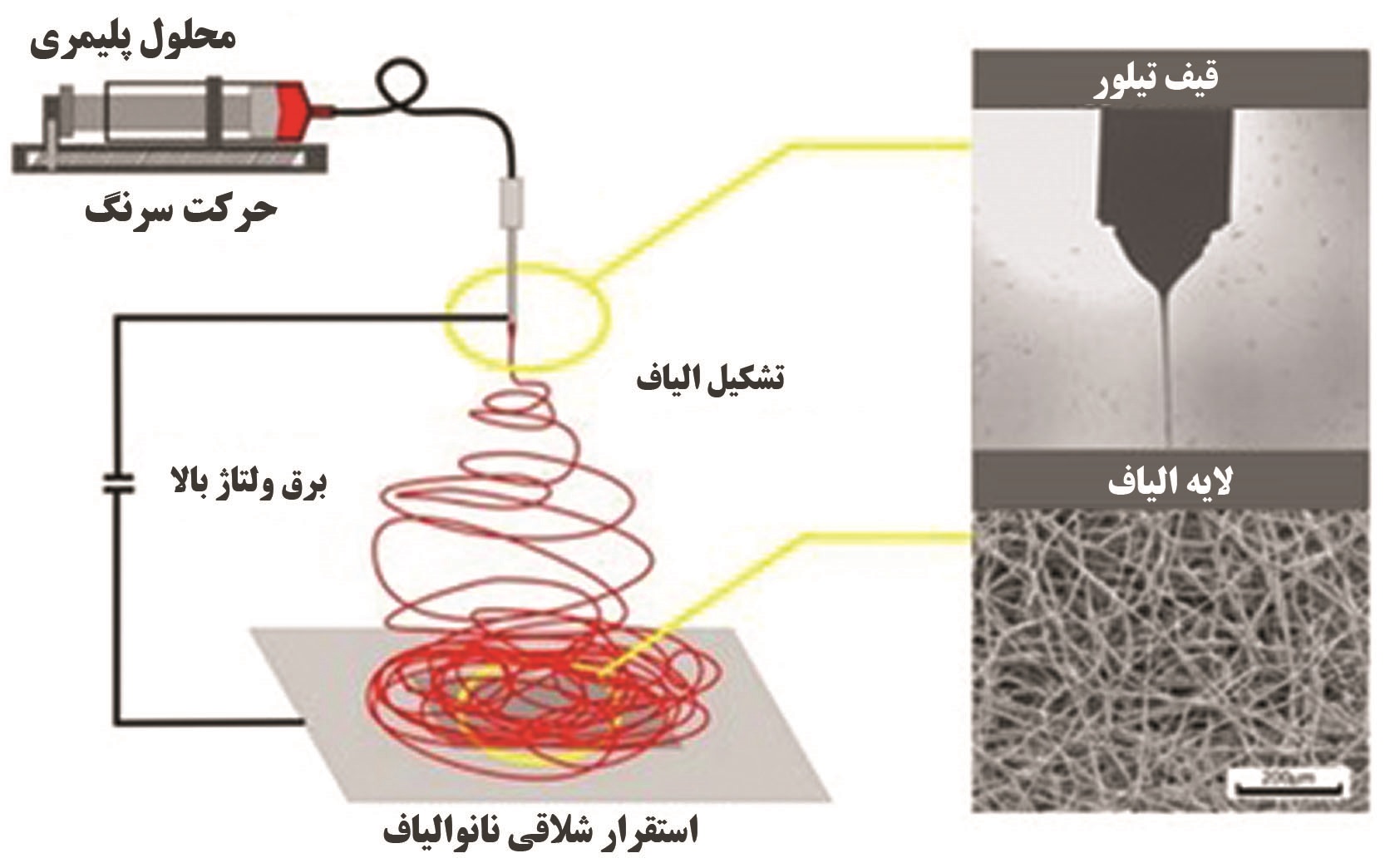

الکتروريسی يک روش ساده و ارزان در توليد الياف بسيار نازک از محلول پليمری میباشد. روشی با نيروی محرکه الکترواستاتيکی برای توليد نانوالياف است. نانوالياف از محلول مايع يا مذاب پليمری که از لوله موئين به منطقه با ميدان الکتريکی بالا تغذيه میشود، تشکيل میشوند.

اندازه و ريزساختار نانوالياف با متغيرهای عملياتی متفاوتی کنترل میشود. اين متغيرها شامل ويسکوزيته محلول، ولتاژ، نرخ تغذيه، هدايت محلول، فاصله هدف و لوله موئين و اندازه لوله هستند. نانوالياف الکتروريسی شده معمولاً بهصورت بینظم يا جهتدار روی صفحه دوبعدی جمع آوری میشوند. در شکل۲ شماتيک فرآيند الکتروريسی آورده شده است و در جدول ۱ روشهای توليد نانوالياف با يکديگر مقايسه شدهاند. فرآیند الکتروریسی به روشهای مختلفی انجام میشود که در ادامه معرفی خواهند شد.

جدول ۱- مقایسه روشهای مختلف تولید نانوالیاف

|

فرآیند |

امکان صنعتی شدن |

تکرارپذیری |

سهولت |

کنترل ابعاد الیاف |

|

کشش |

ندارد |

دارد | دارد |

ندارد |

|

سنتز با قالب |

ندارد |

دارد |

دارد |

دارد |

|

جدایش فازی |

ندارد |

دارد |

دارد |

ندارد |

|

خودآرایی |

ندارد |

دارد |

ندارد |

ندارد |

|

الکتروریسی |

دارد |

دارد |

دارد |

دارد |

شکل ۲- شماتيک فرآيند الکتروريسی

شکل ۲- شماتيک فرآيند الکتروريسی

۴- انواع روشهای الکتروریسی

۱-۴- فرایند کلاسیک الکتروریسی

الکتروریسی فرآیندی ساده است که در آن محلول یا مذاب از درون یک سوزن باریک یا نازل تغذیه میشود. پمپ تغذیه این کار را انجام میدهد. این به تنظیم میزان دقیق ماده ورودی کمک میکند. محلول یا مذاب پلیمری با نرخ جریان مناسب و بهینه از روزنه خارج میشود. سوزن یا نازل همزمان الکترود هم است و با یک منبع برق ولتاژ بالا باردار شده و پتانسیل الکتریکی بالایی ایجاد میکند که بین ۵ تا ۳۰ کیلوولت در فضای بین سوزن سرنگ و یک جمعکننده فلزی با فاصله ۱۰ تا ۲۵ سانتیمتر قرار گرفته است. جریان در زمان الکتروریسی در حد نانوآمپر تا میکروآمپر است.

طراحی الکتروریسی میتواند پایین به بالا یا بالا به پایین باشد. جمعکننده متصل به زمین است. به طور معمول برای کار آسان با الیاف این جمعکننده با یک فویل آلومینیومی پوشانده میشود. میدان الکتریکی بین نوک سوزن و جمعکننده باعث کشیدن قطره محلول پلیمری و تغییر شکل آن بر اساس نیروهای الکترواستاتیکی میشود. این باعث تغییر شکل قطره نیمه کروی به یک شکل قیفی میگردد که قیف تیلور نامیده میشود. در زمان رسیدن به ولتاژ مناسب، بارهای سطحی قطره بر کشش سطحی غلبه میکند و یک الیاف کشیده شده به سمت جمعکننده تولید میکند و بار الکتریکی جریان را به هدف متصل به زمین شتاب میدهد.

وقتی الیاف به سمت هدف متصل به زمین میرود حلال تبخیر میشود و در بیشتر موارد الیافی که به جمعکننده میرسد خشک است. قطر، تخلخل و خواص دیگر الیاف میتواند با اصلاح جریان محلول، ترکیب محلول پلیمری، پتانسیل میدان الکتریکی و فاصله بین سوزن و هدف کنترل شود. بعد از آنکه الیاف از سوزن جدا شد حرکت آن بیشتر با نیروهای الکترواستاتیکی ایجاد شده از میدان الکتریکی خارجی و بار سطحی جمع شده روی نانوالیاف الکتروریسی شده ارتباط دارد. افزون بر این بارهای روی الیاف بارهای مخالف را روی الکترود جمعکننده افزایش میدهد که به جذب الیاف توسط جمعکننده کمک میکند.

دینامیک سیالی رشته الکتروریسی باردار یک فرآیند پیچیده است و جت الکتروریسی در بیشتر موارد وارد یک حالت کوبش شلاقی میشود. منشاء این حرکت پر هرج و مرج تعامل پیچیده فاکتورهایی است که شامل ویسکوزیته محلول، کشش سطحی، نرخ تبخیر حلال، هدایت الکتریکی محلول پلیمری، نیروهای الکترواستاتیک و اصطکاک هوا، و گرانش است. این یک مکانیزم مهم برای دستیابی به الیافی با محدوده نانومتری است. الیاف مستقر شده زمان پیشروی به جمعکننده را کمی طولانیتر میکند. این باردار شدن موضعی جمعکننده هم حرکت بی نظم جت نزدیک سطح را افزون میکند. حرکت شلاقوار بی نظم الیاف در نهایت باعث استقرار تصادفی الیاف الکتروریسی شده در یک دایره معمولاْ ۱۰ سانتیمتری میشود.

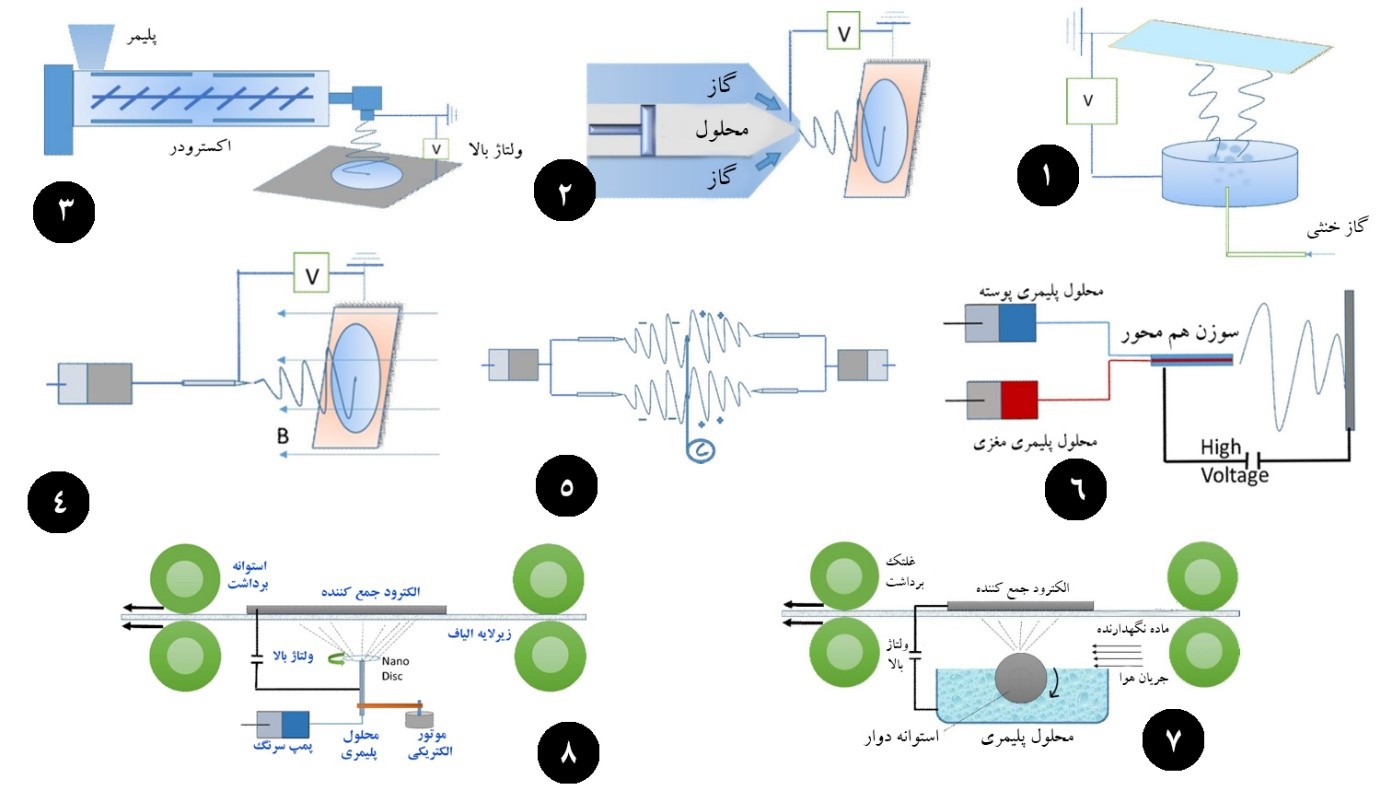

۲-۴- الکتروریسی حبابی

الکتروریسی حبابی از تارسازی عنکبوت الگوبرداری کرده و با حبابهای هوا کشش سطحی محلول را کم میکند. این حبابهای هوا در تارسازی عنکبوت نیز وجود دارد. همانطور که در شکل۳ نشان داده شده است، در این روش حباب در یک مخزن عمودی با یک لوله تغذیه گاز از کف با یک الکترود فلزی که در وسط لوله تثبیت شده ایجاد شده است. جمعکننده بالای مخزن قرار دارد. مکانیزم این تکنیک بسیار ساده است. در غیاب میدان الکتریکی سیستم حباب ساز در سطح حبابهای زیادی ایجاد میکند، وقتی میدان وصل شد، بارها را در سطح حبابها افزایش میدهد. تلفیق بارهای سطحی و میدان الکتریکی یک تنش مماسی ایجاد میکند که باعث میشود حبابهای ریز به سمت جریان جت هدایت شود. جذابترین ویژگی این تکنیک این است که مستقل از خواص محلول مثل ویسکوزیته آن است .

شکل ۳- تکنیکهای مختلف الکتروریسی(حبابی، روکش گازی، مذاب، مغناطیسی، به هم پیوسته، پوسته و مغزی، بدون سوزن، سانتریفیوژی)

۳-۴- الکتروریسی با روکش گازی

در برخی محیطها نیروی الکترواستاتیک برای کشیدن محلول برای تولید نانوالیاف کافی نیست. کشش سطحی بالای محلول یا ویسکوزیته بالا علت این امر است. در این شرایط روکشی از گاز که یک نیروی کشش کمکی را به محلول وارد میکند میتواند در نوک اسپینرت استفاده شود. اگر جریان گاز گرم باشد به جهت افت ویسکوزیته شرایط بهتر نیز خواهد شد.

۴-۴- الکتروریسی مذاب

به سبب مسائل زیستی و سلامت برخی حلالها، نیاز به جایگزین پاکتری نسبت به روش حلالی وجود دارد، روش مذاب میتواند برای برخی مواد جایگزین خوبی باشد. رفتار دمایی حالت مذاب در ریسندگی پایدار بسیار مهم است. در الکتروریسی مذاب باید گرمای ثابتی برای محفظه پلیمر فراهم باشد تا پلیمر در حالت مذاب بماند. فاصله نازل تا جمعکننده در این روش بیشتر از الکتروریسی است چون پلیمر در حالت مذاب به بار بیشتری برای شروع جت نیاز دارد.

۵-۴- الکتروریسی مغناطیسی

استفاده از میدان مغناطیسی از طریق ایجاد نیروی آمپری کاربردی شده است. این تکنیک شعاع الکتروریسی را افزایش میدهد. تجاری شدن این ایده بعید است.

۶-۴- الکتروریسی به هم پیوسته یا تلفیقی

همانگونه که در شکل۳ مشاهده میشود، سیستم الکتروریسی بههم پیوسته شامل دو یا چند تامینکننده ولتاژ بالا با قطبیت مخالف و دو یا چند اسپینرت و یک غلتک برداشت است. غلتک برداشت با یک استپ موتور کنترل میشود. الیاف توسط غلطک جمع و با یک سرعت ثابت تحت کشش قرار میگیرند. با این روش میتوان نخهای نانوالیاف تولید کرد.

۷-۴- الکتروریسی دو جزئی (هم مرکز(کواکسیال)، جزیره در دریا و جداسازی فازی)

الیاف ظریف تولید شده با روش دوجزیی الیاف هتروفیل یا بیکامپوننت هم نامیده میشوند. این تکنیک راهی قدیمی برای تولید الیافی با ظرافت و راحتی پنبه از مواد پلیمری بوده است. پنبه تجعد و رفتار خود را از ماهیت دوجزیی خود دارد. درون الیاف پنبه کانالی توخالی است. دو جزء پلیمری در این تکنیک به لحاظ شیمیایی با هم متفاوت نیستند. تفاوت آنها در مولفههای فیزیکی مانند وزن مولکولی است. نمونه تجاری الیاف ظریفی که با این تکنیک تولید شدهاند را در پارچههای تنظیف که با نام «میکروفایبر» شناخته میشوند با مقطع قطاعی در بازار خواهید یافت.

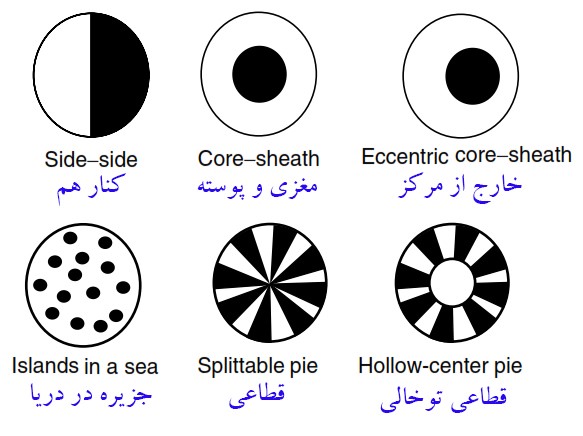

در شکل۴ شکلهای مختلف الیاف دوجریی نشان داده شده است. این تکنیک با استفاده از الکتروریسی نیز آزمون خوبی از خود پس داده است و در تولید نانوالیافی با همین اشکال استفاده شده است .

در این روش حداقل دو پلیمر مجزا از دو مسیر طراحی شده درون هم خارج میشوند. تعداد روزنهها را میتوان بالا برد و الیاف جزیره در دریا را تولید کرد. در نانوالیاف جزیره در دریا، اسپینرت و توزیع روزنههای آن با قطر جزایر، سطح مقطع جزایر و تعداد جزایر ارتباط دارد.

از نازل دو بخشی میتوان الیاف هسته و پوسته را تولید کرد. در این تکنیک نانوالیافی به شکل کابل یا با کانالهای توخالی تولید میشود. این الیاف در میکروالکترونیک، اپتیک و پزشکی نیز کاربرد دارد و راه مناسبی برای تولید نانولولههای پلیمری نیز است. که خود نانوالیاف تولید شده نیز میتواند قالبی برای تولید نانولولههای سرامیکی باشند .

شکل۴- اشکال مختلف الیاف دوجزیی

۸-۴- الکتروریسی بدون سوزن

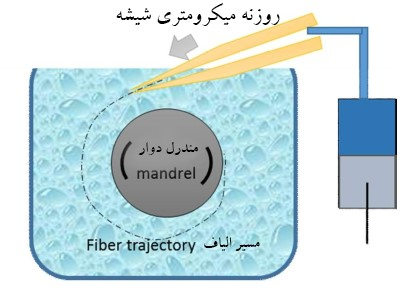

همانطور که در شکل۳ ارائه شده است، در این تکنیک سوزن را حذف و جای آن از یک استوانه استفاده میشود. این استوانه در حمامی از محلول پلیمری میگردد و فیلم نازکی از آن در سطح استوانه شکل میگیرد و به سطح بالایی غلتک میآید. با اعمال ولتاژ بالا به محفظه شمار زیادی جت از سطح غلتک به بالا شکل میگیرد. در شکل۵ طرحی از دستگاه الکتروریسی بدون سوزن نمایش داده شده است. دستگاه «نانواسپایدر» با این تکنیک تجاری شده است. در روش بدون سوزن رطوبت بر محصول بسیار موثر است.

شکل ۵- الکتروریسی بدون سوزن

۹-۴- الکتروریسی گریز از مرکز (سانتریفیوژی)

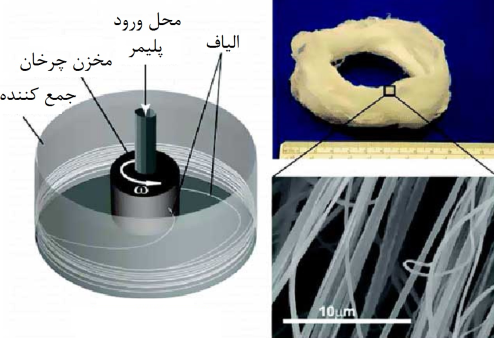

دو روش الکتروریسی سانتریفیوژیک و ریسندگی سانتریفیوژی در فرایندهای تولید نانوالیاف وجود دارد. این دو روش خیلی به هم شباهت دارند. در روش الکتروریسی محلول پلیمری تغذیه شده و از وسط به یک دیسک دوار با سرعت خیلی بالا تغذیه میشود. محلول پلیمری در اثر غلبه نیروهای کشش سطحی بر نیروهای گریز از مرکز به طور شعاعی به لبههای دیسک دوار رفته و وارد میدان الکتریکی ولتاژ بالا میشود. در شکل۶ نمونهای از الیاف تولید شده به روش الکتروریسی گریز از مرکز نشان داده شده است. مهمترین مزیت این روش عدم وابستگی آن به شرایط محیطی مثل دما و رطوبت است. سوراخ و دانه عیوب ساختاری قابل شکلگیری در این روش هستند.

شکل ۶- نمونهای از الیاف تولید شده به روش الکتروریسی گریز از مرکز

۵- عوامل موثر بر مورفولوژی نانوالیاف الکتروریسی شده

مورفولوژی نانوالياف مانند قطر و يکنواختی الياف پليمری الکتروريسی شده به پارامترهای زيادی بستگی دارد. برخی از این پارامترها مثل غلظت محلول، وزن مولکولی (ویسکوزیته)، به ویژگیهای محلول مربوط میشود. برخی دیگر مثل ولتاژ اعمالی، نرخ تغذيه، نوع جمعکننده و فاصله بين نوک سوزن و جمعکننده مربوط به دستگاه الکتروریسی است و پارامترهای دیگری چون رطوبت و دما به عوامل محیطی مربوط میشوند. در ادامه به بررسی اثر این پارامترها خواهیم پرداخت.

۱-۵- غلظت محلول

غلظت محلول پليمری نقش موثری در تشکيل فيبر در فرايند الکتروريسی دارد. در يک غلظت مناسب نانوالياف صاف و مستقيم تشکيل میشوند. در صورتی که غلظت بسيار زياد باشد، به جای نانوالياف، ميکروربانهای مارپيچ ايجاد خواهند شد.

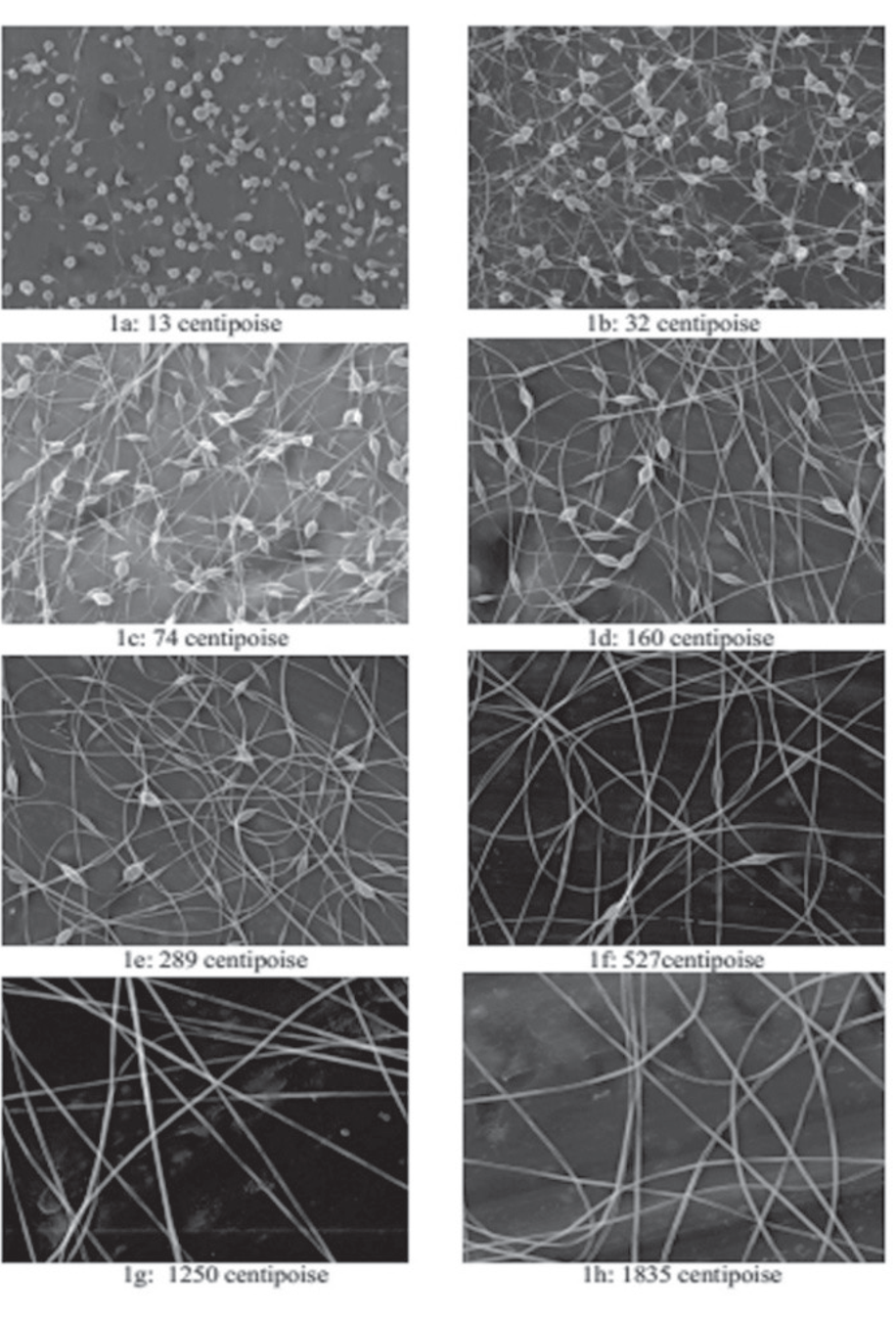

۲-۵- وزن مولکولی محلول

وزن مولکولی نشاندهنده طول زنجیر پلیمر است و بر گرانروی محلول اثر میگذارد. در گرانرویهای پایین، الیاف قرارگرفته روی صفحه جمعکننده، دارای ذرات گلوله مانند هستند. در این حالت میزان درهم رفتگی زنجیرهای پلیمری کمتر است. کشش سطحی تأثیر زیادی بر جت الکتروریسی دارد. مولکولهای حلال به دلیل کشش سطحی تمایل بیشتری به تجمع و تبدیل شدن به شکل کروی را دارند.

در گرانرویهای بالا، میزان درهمرفتگی زنجیرهای پلیمری در محلول بیشتر است. در واقع برهم کنش میان مولکولهای پلیمر و حلال بیشتر است. بنابراین زمانی که محلول تحت تأثیر بارهای الکتریکی کشیده میشود مولکولهای حلال تمایل به گسترش یافتن در میان مولکولهای درهمرفته پلیمری را دارند، در نتیجه گرایش مولکولهای حلال، به گرد هم آمدن در اثر کشش سطحی کاهش خواهد یافت و الیاف با قطر یکنواختی تشکیل میشوند. همانطور که در شکل۷ دیده میشود با افزایش گرانروی از شکل a تا h، تغییر جزئی در شکل گلولهها به وجود میآید و از شکل کروی به شبهمخروطی تبدیل شده در نهایت به شکل لیف هموار در میآیند.

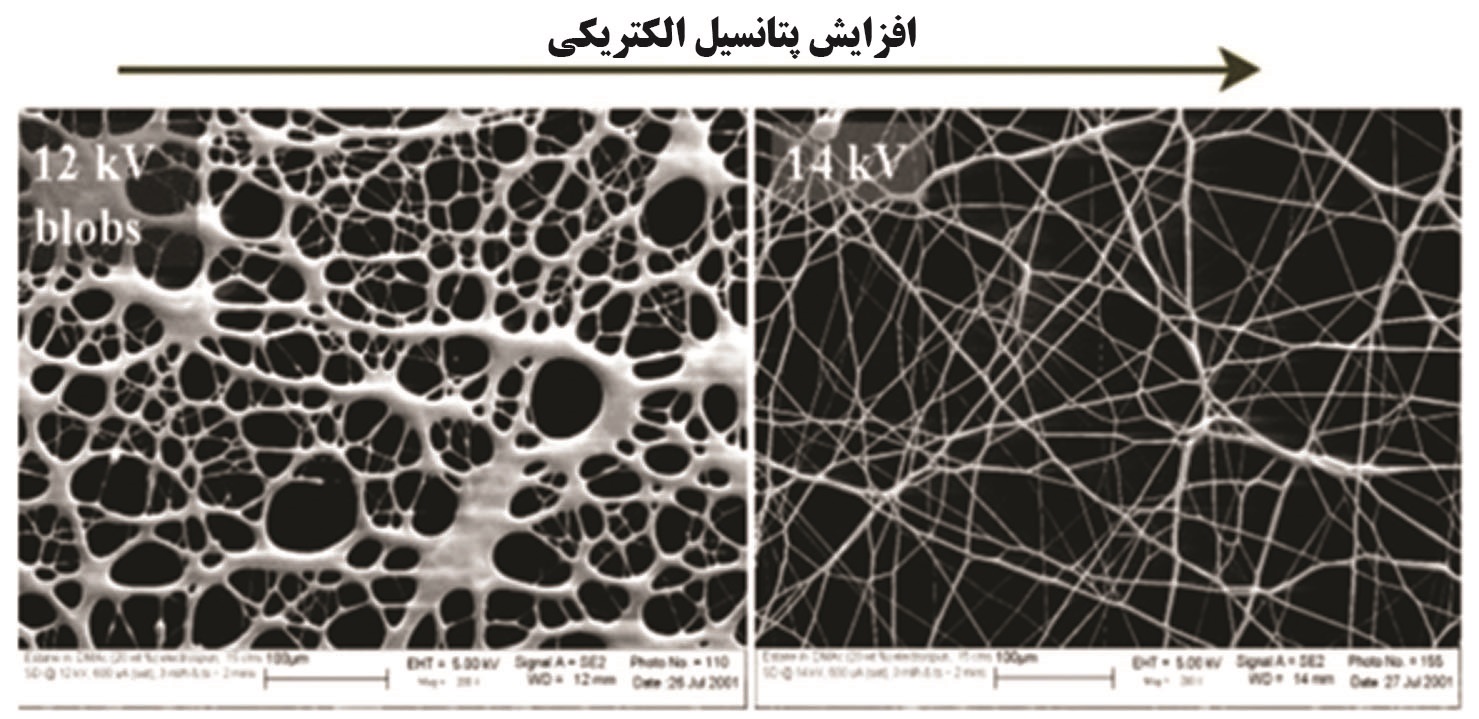

۳-۵- ولتاژ اعمالی

ولتاژ بالا، بارهای الکتریکی لازم را وارد محلول میکند. این بارها میدان الکتریکی خارجی را ایجاد میکنند. در این حالت محلول آویزان از نوک سوزن در هنگام شروع فوران، به شکل مخروط تیلور تبدیل میشود. در اکثر موارد ولتاژ بالاتر موجب کشش بیشتر محلول میشود و به دنبال آن میدان قویتری را ایجاد میکند. که این موارد در کاهش قطر الیاف موثر است و به تبخیر سریعتر حلال و خشک شدن الیاف کمک میکند درصورتی که در ولتاژ کم پلیمر گلوله گلوله میشود. شکل۸ اثر ولتاژ روی نحوه خروج پلیمر از سوزن نشان داده شده است.

شکل ۷- تاثیر گرانروی (ویسکوزیته) محلول روی مورفولوژی نانوالیاف

شکل ۸- اثر ولتاژ روی نحوه خروج پلیمر از سوزن

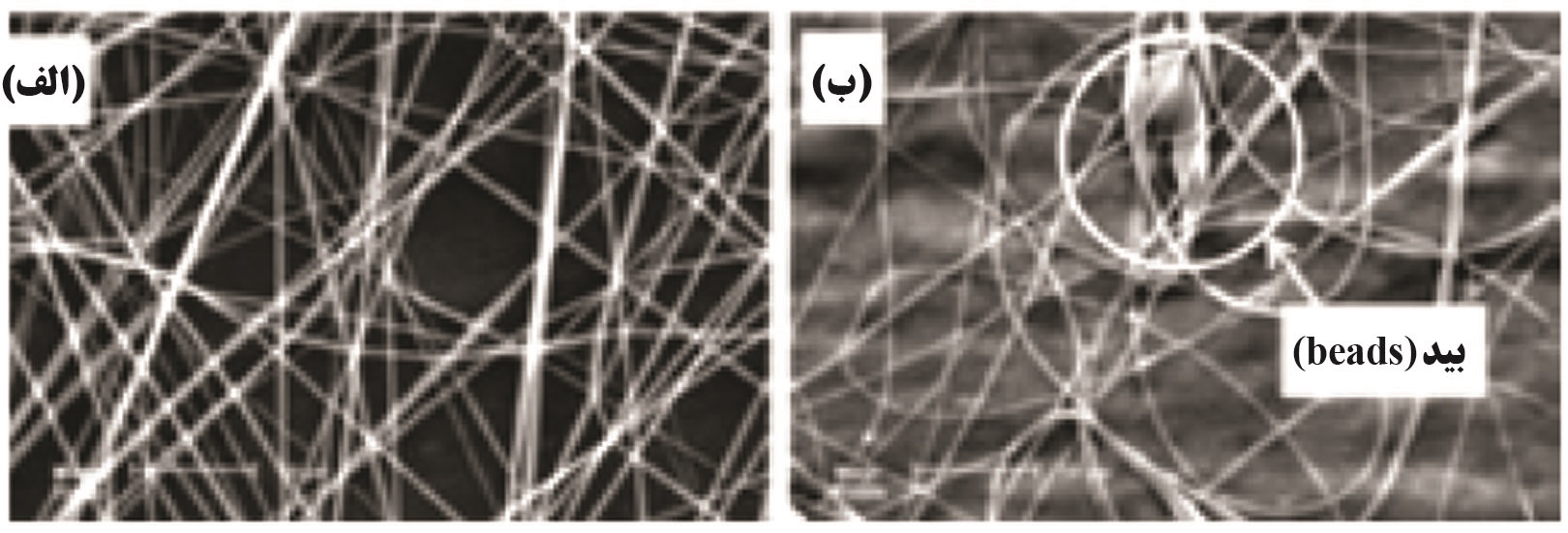

۴-۵- نرخ تغذیه

آهنگ تغذیه محلول ریسندگی نیز یکی از پارامترهای تاثیرگذار بر تشکیل نانوالیاف و قطر آنها میباشد. به گونهای که اگر آهنگ تغذیه پایین باشد، محلول پلیمری خارجشونده از سوزن یکنواخت و پیوسته نبوده و جت پایدار محلول و مخروط تیلور تشکیل نخواهدشد. درنتیجه، الیافی با قطرهای متغیر شکل خواهدگرفت. در برخی موارد نیز بید و الیافی نواری شکل ایجاد خواهندشد. در شکل۹ تصویرSEM از نانوالیاف الکتروریسی شده در نرخ تغذیه متفاوت ارائه شده است، همانطور که در شکل۹ مشاهده میگردد، با افزایش نرخ تغذیه بید روی نانوالیاف تشکیل شده است. این عیوب به دلیل عدم تبخیر حلال و کشش پایین محلول در فضای میان سوزن و صفحه جمعکننده ایجادشدهاند.

شکل ۹- اثرنرخ تغذیه روی مورفولوژی نانو الیاف PSE (الف) mL/h ۰/۴ (ب) mL/h ۰/۶۶

۵-۵- نوع جمعکننده

جمعکنندهها به دو شکل متحرک و ثابت هستند. جمعکنندهي مدور برای جمعآوری الیاف بصورت منظم است و به خشک شدن الیاف کمک بیشتری میکند و این به عنوان مزیت شمرده میشود. مثلا DMF نقطه جوش بالایی دارد و وقتی الیاف جمعآوری میشوند باعث ایجاد رطوبت در آنها میشود. جمعکننده دوار، زمان بیشتری برای تبخیر حلال ایجاد میکند و میزان تبخیر را افزایش میدهد. این جمعکننده، زمانی که به الیاف مجزا نیاز باشد باعث بهبود ریخت شناسی الیاف میشود.

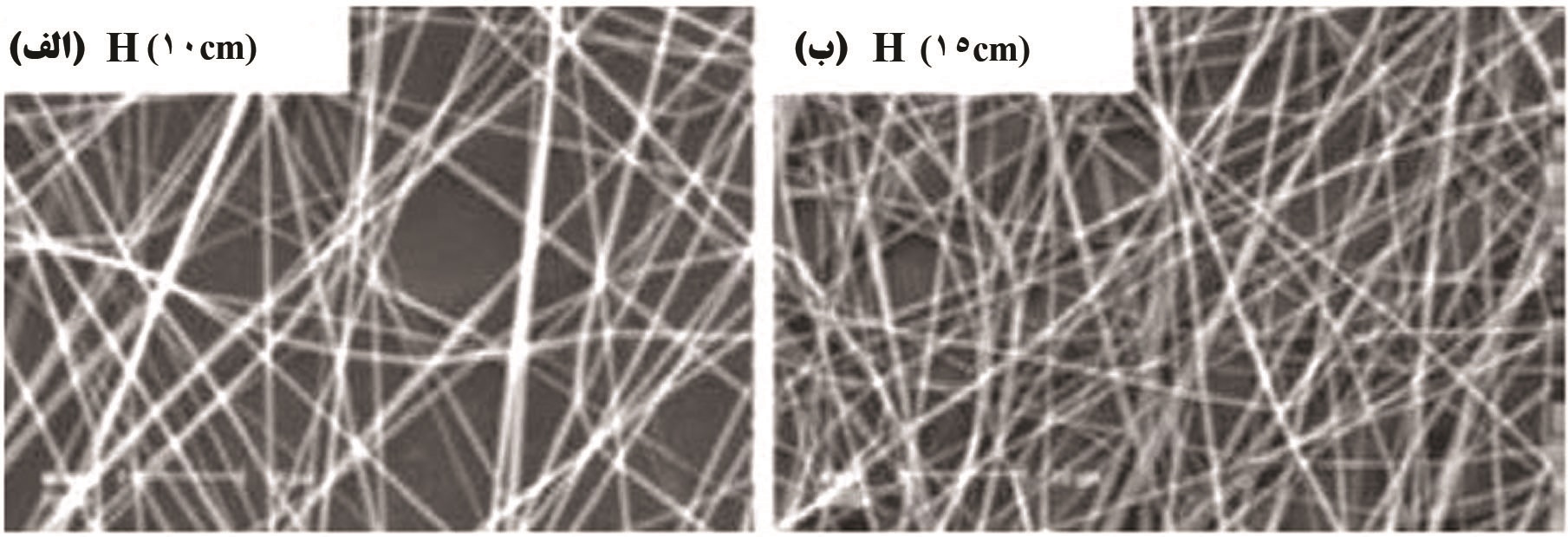

۶-۵- فاصله نوک سوزن و جمعکننده

فاصله بین سوزن تا جمعکننده بر زمان پرواز و شدت میدان تأثیر مستقیم دارد. در شکل۱۰ تاثیر فاصله بین سوزن و جمعکننده روی مورفولوژی نانوالیاف نشان داده شده است.

با کاهش فاصله، شدت میدان افزایش پیدا میکند و موجب افزایش شتاب در حرکت جت میشود. در این شرایط ممکن است زمانی که جت به جمعکننده میرسد زمان کافی برای تبخیر حلال نبوده، حلال اضافی موجود در الیاف سبب ادغام الیاف در یکدیگر شود.

کاهش فاصله، به طور همزمان افزایش ولتاژ و افزایش شدت میدان را در پی دارد. اگر شدت میدان بسیار زیاد باشد، افزایش ناپایداری جت را به دنبال دارد که به تشکیل گلولهها کمک میکند. اگر فاصله بهگونهای باشد که شدت میدان در حالت بهینه قرار گیرد، گلولههای کمتری تشکيل میشود. زیرا میدان الکترواستاتیکی، نیروی کششی مناسبی را به جت وارد خواهد کرد. افزایش فاصله، زمان بیشتری را برای پرواز ایجاد میکند که باعث میشود محلول قبل از تشکیل روی جمعکننده، بیشتر کشیده شود و این منجر به کاهش قطر متوسط الیاف میشود.

شکل ۱۰- اثر فاصله جمعکننده تا سوزن

۷-۵- رطوبت

شرایط محیط مانند میزان رطوبت ممکن است بر فرایند الکتروریسی اثرگذار باشد و با افزایش رطوبت، خلل و فرج بیشتر میشود.

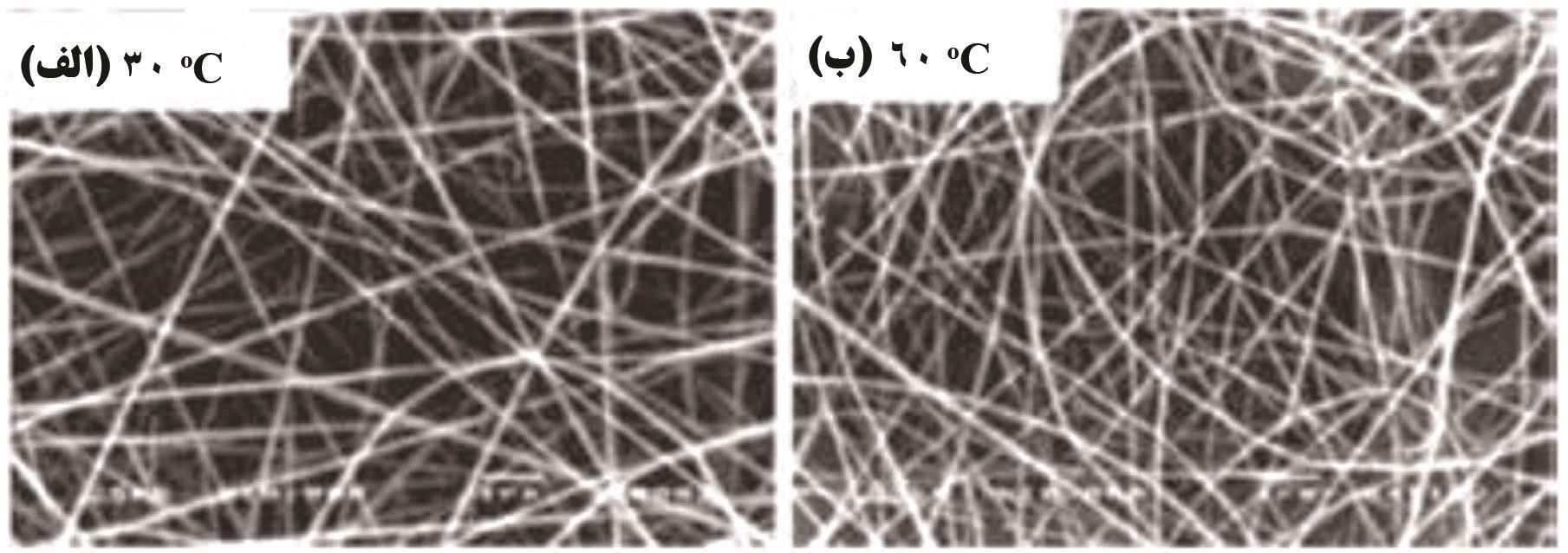

۸-۵- دما

دمای محلول علاوه بر افزایش نرخ تبخیر بر کاهش گرانروی محلول پلیمری نیز اثرگذار است. در صورتی که پلیمر در دمای بالا الکتروریسی شود، الیاف با قطر یکنواختتری تولید میشوند. این پدیده ممکن است ناشی از گرانروی کمتر محلول و حلالیت بیشتر پلیمر در حلال باشد که اجازه کشش بیشتری به محلول میدهد. با گرانروی کمتر یا سیالیت بیشتر مولکولهای پلیمر ناشی از افزایش دما، قادرند نیروی کششی بیشتری به محلول وارد کنند، بنابراین الیاف حاصل دارای قطر کوچکتری هستند. در شکل۱۱ تاثیر دما روی قطرنانوالیاف را نشان میدهد. قطر نانوالیاف ریسیده شده در ۳۰ درجه سانتیگراد ۹۸ نانومتر و در ۶۰ درجه سانتیگراد قطر نانوالیاف ۹۰ نانومتر است.

شکل ۱۱- تاثیر دمای محیط روی قطرنانوالیاف

۶- کاربردهای نانوالیاف الکتروریسی شده

۱-۶- کاربردهای نانوالیاف در پزشکی

در مهندسی پزشکی، نانوالیاف در تهیه بافتهای مهندسی، پوششهای زخم، لایههای جاذب و رهایش دارو به کار میروند. بافتهای مهندسی و بافتهای ترمیمی تهیه شده از نانوالیاف پلیمری قابلیت ترمیم بافتها راداشته، به رشد و تکثیر سلولها نیز کمک میکنند.

چنانچه بافتهای نانوالیافی حاوی سلولهای کشت داده شده، به بدن بیمار پیوند زده شوند؛ باعث ترمیم بافتهای آسیب دیده خواهند شد. در حقیقت غشاهای بدن مانند رگهای خون، غضروف، استخوانبندی، عصب و پوست از دیدگاه زیستی به شکل نانوالیاف هستند.

چنانچه از لایه نانوالیاف برای پوشش زخم استفاده شود، تشکیل پوست در ناحیه آسیبدیده بهتر و سریعتر انجام میشود و به طور کلی شرایط مساعدتری برای بهبود زخم ایجاد میشود. در این پوششهای زخم بند، میزان تبخیرآب کنترل شده و نفوذپذیری اکسیژن، مناسب است. به دلیل تخلخل زیاد نانوالیاف و خاصیت ذاتی پليمرهايي مانند پلياورتان، خاصیت ضد عفونی کردن نیز بهبود مییابد.

میتوان با به کارگیری الکتروریسی و مهندسي بافت، رگهای مصنوعی در حجم زیاد تولید کرد. برای کشت و رشد سلولهای داخلی رگها بر روی پلییورتان یا سطوح مواد زیستی دیگر، روشهای گوناگونی مانند اصلاح سطح به وسیلهی عملیات پلاسما و ... توسعه یافتهاند.

نانوالیاف را میتوان به عنوان حامل دارو در سامانه انتقال دارو به کار برد. در این مورد، لایههای نانوالیاف با ترکیبات دارویی آمیخته شده و بهعنوان مثال میتواند زخم را ترمیم ببخشند (نقش بخیه) یا به صورت کپسولهای محتوی دارو، مواد دارویی را از طریق سامانه گوارشی بیمار انتقال دهند.

۲-۶- کاربردهای نانوالیاف در حسگرها

حسگرها قطعاتی هستند که در برابر تحرکهای فیزیکی یا شیمیایی از قبیل غلظت مولکولهای زیستی، غلظت گاز، انرژی گرمایی، انرژی الکترومغناطیسی، انرژی صوتی، فشار، مغناطیس یا حرکت، عکسالعمل نشان میدهند که بهصورت علائم ساده و قابل شناسایی و عموماً به صورت الکتریکی یا نوری است.

امکان کاربرد نانوالیاف پلیمری الکتروریسی شده بهعنوان حسگرهای گاز، حسگرهای شیمیایی، حسگرهای نوری و زیست حسگرها مورد بررسی قرار گرفته است. به این دلیل که نسبت سطح به حجم نانوالیاف زیاد است، حساسیت حسگرها نیز افزایش مییابد. حسگرهای نانوالیافی علاوه بر حساسیت بالا، زمان پاسخگویی سریعی نیز دارند.

۳-۶- کاربردهای نانوالیاف در لایه های جاذب

عملکرد لایههای نانوالیاف در کاربردهای محیط زیستی برای جداسازی غشایی رطوبت و گرد و خاک است. همچنین میتوان هوای آلوده محتوی باکتری را با استفاده از لایههای الیاف در مقیاس نانو تصفیه کرد. اگر سطح نانوالیاف مانند غشای ضد باکتری با هدف از بین بردن باکتری ها اصلاح شیمیایی شود، در آن صورت استفاده از آن در محل سکونت و محیط کار بسیار مفید خواهد بود.

لایههای جاذب با استفاده از لیگاندهای شیمیایی متصل بر سطح نانوالیاف، توانایی خالصسازی مولکولها را از طریق به دام انداختن مولکولها، بر پایه خواص فیزیکی یا شیمیایی یا عوامل زیستی دارند. جداسازی صرفاً بر اساس اندازه و وزن مولکولها نیست. جداسازی بر خلاف روش غربال کردن، به صورت انتخابی یا گزینشی است.

علاوه بر مولکولهای زیستی، لایههای جاذب قادر به جداسازی سلولهای مرده، جامدهای معلق و کلوییدی و ذرات ویروسی از تعلیقیهای همگن سلولهای باکتریایی هستند.

۴-۶- کاربردهای نانوالیاف در تصفیه پسابها و فاضلاب

امروزه صنایع چنان با سرعت در حال توسعه هستند که اغلب تنها بعد اقتصادی آنها در نظر گرفته شده و توجهی به پیامدهای زیست محیطی آنها نمیشود. بهتازگی استفاده از فناوری نانو در مباحث تصفیه پساب و فاضلاب مورد توجه پژوهشگران قرار گرفته است. نانو الیاف به دلیل خواص شگفتانگیزی مانند نسبت سطح به حجم زیاد، قابلیت انعطافپذیری در ویژگیهای سطحی و عملکرد مکانیکی فوق العاده مانند سختی و استحکام کششی، قابلیت جذب میزان زیادی از آلایندههای موجود در پساب و فاضلاب را داشتهاند.

۵-۶- کاربردهای نانوالیاف در تقویتکننده کامپوزیت

یکی از کاربردهای مهم نانوالیاف، ایفای نقش تقویتکنندگی در کامپوزیتها است. بهعلت سطح مخصوص زیاد نانوالیاف، تنش اعمالی بر کامپوزیت به طور کامل به الیاف منتقل میشود. به غیر از بهبود خواص مکانیکی، کامپوزیتهای پلیمری تقویت شده با نانوالیاف شفافیت خیلی خوبی دارند.

۶-۶- کاربردهای نانوالیاف الکتروریسی شده در پوشاک

امروزه از نانوالیاف الکتروریسی شده در تولید پارچههای ضد لک، ضد چروک و آنتی باکتریال استفاده میشود. همچنین در ساخت لباسهای هوشمند در کاربردهای نظامی، لباس های خنک نیز از نانوالیاف استفاده میشود.

از نانوالیاف همچنین در تولید لباسهای اسکی استفاده میشود. مهمترين فاکتورهای يک لباس اسکی خوب اين است که بدن را در سرمای يخبندان،گرم و در عين حال از تعرق جلوگيری نکند تا با کاهش دما بدن يخ نزند. امروزه با استفاده نانوالیاف به بسياری از خواص مطلوب اين لباسها دست يافتهايم. لبا سهای کوهنوردی بر خلاف ظاهر بسيار نازک و سبک عايق حرارتی بوده و ورزشکار را از سرما حفظ میکنند.

۷- جمعبندی و نتیجهگیری

در این مقاله با روشهای مختلف تولید نانوالیاف آشنا شدیم. در میان این روشها تنها روشی که قادر به تولید با طول زیاد و ابعاد نانومتری است، روش الکتروریسی است. در این روش با اعمال یک میدان الکتریکی بین نوک سرنگ حاوی ماده اولیه تشکیل دهنده الیاف و یک جمعکننده، الیاف از نوک سوزن سرنگ خارج شده و به سمت جمعکننده کشیده میشود. عوامل مختلفی نظیر ولتاژ، گرانروی محلول پلیمری، نرخ تغذیه، دما، رطوبت، ثابت دی الکنتریک محلول و فاصله بین نوک سوزن و جمعکننده بر روی ویژگیهای الیاف ساخته شده تاثیرگذار هستند.

۸- مرجع

[1]. http://edu.nano.ir/