پنجشنبه 08 آبان 1399 کد خبر: 45

۱- مقدمه

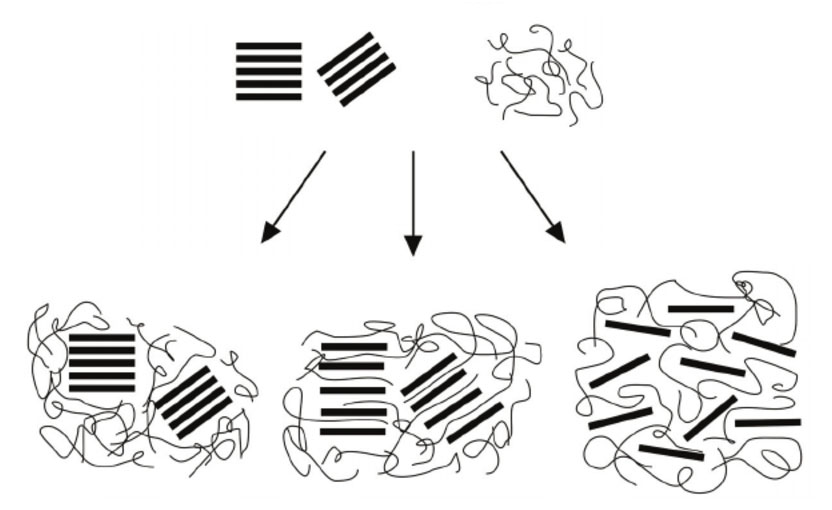

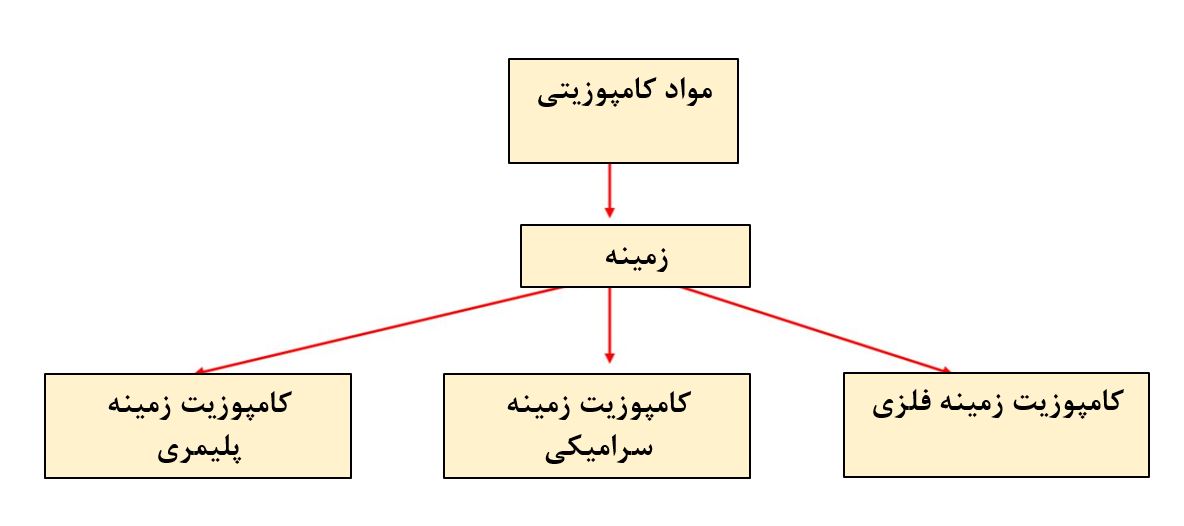

قبل از تعریف نانوکامپوزیت ابتدا باید کامپوزیت را تعریف کرد. به مجموع جزء زمینه و جزء تقویتکننده کامپوزیت (شکل۱) گفته میشود. معمولا جزء زمینه یک سری نقص (مثل خواص مکانیکی، الکتریکی و حرارتی پایین) دارد که با افزودن جزء تقویتکننده این نقصها رفع میشود. برای مثال میتوان کاهگل را مثال زد که یکی از اولین و مرسومترین کامپوزیتهای مورد استفاده بشر است. استفاده از گل مثلا برای ساخت دیوار، نتیجه مطلوبی ایجاد نمیکند و دیوار بسیار شکننده خواهد بود. با افرودن کاه به عنوان جز تقویتکننده به زمینه (گل) خواص مکانیکی بهبود مییابد و دیواری با استحکام بالا در برابر ضربه ساخته میشود. حال اگر جزء تقویتکننده یک نانوماده باشد به ترکیب حاصله نانوکامپوزیت گفته میشود. نانوکامپوزیتها مزایای بسیار کاربردی دارند که در بخشهای بعد توضیح داده میشود.

شکل۱- کامپوزیت از اضافه کردن جزء تقویتکننده به زمینه به منظور بهبود خواص به دست میآید.

۲- مزایای نانوکامپوزیتها

یکی از مشکلاتی که در ساخت کامپوزیتها مطرح است، نیاز به افزودن مقادیر زیادی از جزء تقویتکننده به زمینه است که باعث میشود خاصیت قطعه کامپوزیت حاصله تفاوت قابل توجهی با خواص زمینه داشته باشد که این تفاوت در بسیاری از موارد یک عیب به شمار میرود. برای مثال فرض کنید که با افزودن پودر فلزی مثل مس به زمینه پلیمری به دنبال ایجاد رسانایی الکتریکی در کامپوزیت حاصله هستیم. ایجاد رسانایی الکتریکی با مقادیر بالا در این کامپوزیت نیازمند مقادیر بالایی از پودر مس است. در این صورت قطعه کامپوزیتی به دست آمده به ناچار وزن بسیار بالاتری نسبت به پلیمر زمینه خواهد داشت که این مورد در مکانهایی که از پلیمرها استفاده میشود بسیار غیر مطلوب است. همچنین در این حالت خواص مکانیکی کامپوزیت حاصله نسبت به زمینه پلیمری افت خواهد کرد، برای مثال ازیاد طول و ضربه پذیری در این قطعه کامپوزیتی بهطور قابل توجهی کمتر از زمینه پلیمری آن هست. حال در صورتی که به جای تقویتکننده عادی با ابعاد بزرگ از نانوساختارهای رسانای الکتریکی مثل نانولوله کربنی استفاده شود این اشکال پیش نمیآید. در این حالت با مقادیر بسیار کمتری از جزء تقویتکننده (مثلا حدود ۲درصد وزنی در مقایسه با ۲۰درصد وزنی پودر فلزی) رسانایی الکتریکی بالا حاصل میشود. در نتیجه این امر به علت کمتر بودن مقدار جزء تقویتکننده در حالت نانوکامپوزیت ، عملا خواص ذاتی مطلوب زمینه نیز حفظ میشود و صرفا خاصیت رسانایی الکتریکی که مدنظر بود به آن اضافه میشود. در نتیجه در این حالت علاوه بر افزایش رسانایی الکتریکی، ازیاد طول و ضربهپذیری به مقدار کمتری افت میکند و همچنین وزن نانوکامپوزیت نیز افزایش نمییابد که در کاربردهای صنعتی بسیار مورد نیاز است.

در واقع در این حالت با مقادیر بسیار کمتر از جزء نانومتری میتوان به خاصیت مورد نظر دست یافت. همچنین با استفاده از مقادیر کمتری از جزء تقویتکننده قیمت تمام شده نیز در اکثر موارد کاهش مییابد، چراکه معمولا جزء تقویتکننده قیمت بالاتری را نسبت به جزء زمینه دارد و کم کردن مقدار آن از لحاظ اقتصادی بسیار بهصرفه است.

به صورت کلی میتوان گفت نانوکامپوزیتها در مقایسه با کامپوزیتها خواص ویژه بالاتری دارند. منظور از خواص ویژه، میزان یک خاصیت تقسیم بر چگالی آن ماده است. در واقع خاصیت ویژه بیان میکند که با در نظر گرفتن وزن یکسان بین دو یا چند ماده کدام یک خاصیت مورد نظر بالاتری دارد. برای مثال منظور از استحکام کششی ویژه بین دو ماده این است که در وزن یکسان از آن دو ماده کدام یک استحکام کششی بالاتری دارد. همانطور که بیان شد در نانوکامپوزیتها به دلیل استفاده از مقادیر بسیار کمتری از جزء تقویتکننده، معمولا وزن سبکتر است [۳-۱].

به دلیل مزایای مذکور یکی از اصلیترین حوزههایی که فناوری نانو در آن ورود پیدا کرده و بازار نیز روی خوشی به آن نشان داده است، در حوزه نانوکامپوزیتها میباشد.

اما دلیل استفاده از مقادیر کمتری از جزء تقویتکننده در حالت نانو چیست؟ علت این امر نسبت سطح به حجم بالای نانومواد است. در این حالت به علت نسبت سطح به حجم بسیار بالا، برهمکنش بین جز تقویتکننده و زمینه بسیار بالاست و با مقادیر بسیار کم نیز برهمکنش کافی بین تقویتکننده و زمینه اتفاق میافتد (البته به شرط پخش یکنواخت). همچنین خواص ویژه در نانومواد مثل انتقال بالستیک الکترون یا فوتون، خواص نوری و مغناطیسی ویژه نیز که در اثر افزایش سطح به حجم و یا تبدیل نوارهای انرژی به ترازهای انرژی اتفاق میافتد نیز باعث ایجاد کاربردهای ویژهای از نانومواد در نانوکامپوزیتسازی شده است.

۳- انواع نانوکامپوزیتها

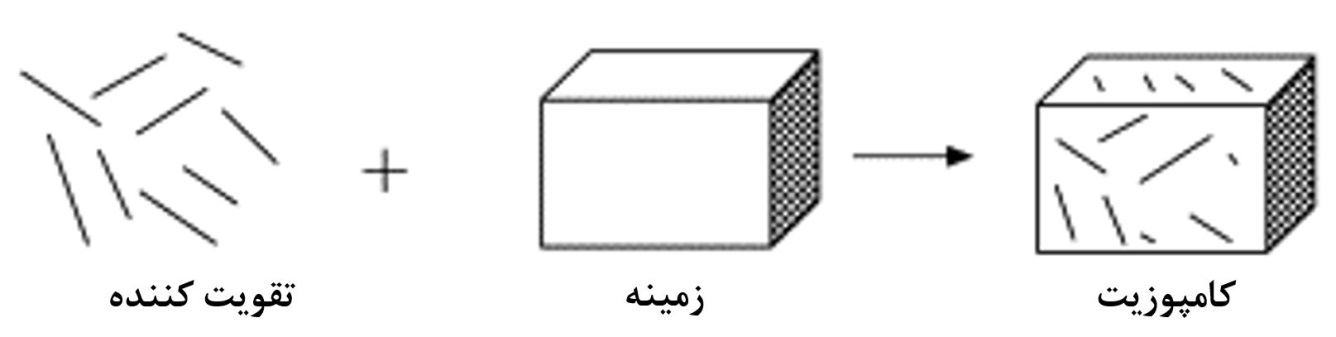

نانوکامپوزیتها را از چندین جنبه میتوان دستهبندی نمود. از یک جنبه آنها را میتوان به دو دسته نانوکامپوزیتهای طبیعی و نانوکامپوزیتهای مصنوعی تقسیمبندی نمود. از معروفترین نانوکامپوزیتهای طبیعی میتوان به چوب و استخوان اشاره کرد. استخوان را میتوان مجموعهای از فیبریلهای کلاژنی در نظر گرفت. خود این فیبریلهای کلاژنی از مارپیچهایی از مولکولهای کلاژن تشکیل شدهاند که بر روی آنها نانوکریستالهای هیدروکسی آپاتیت به عنوان اجزا تقویتکننده خواص مکانیکی قرار دارند. این ساختار ویژه استخوان است که مجموعهای از خواص مکانیکی عالی را مثل استحکام مکانیکی بالا و مقاومت به ضربه بالا را حاصل کرده است. در شکل ۲ تصویر میکروسکوپ الکترونی روبشی از ساختار استخوان و همینطور تصویر شماتیک واحدهای تشکیلدهنده استخوان آورده شده است [۱,۲,۴]

شکل۲- تصویر میکروسکوپ الکترونی روبشی از استخوان و تصویر شماتیک از اجزای تشکیلدهنده استخوان [۴]

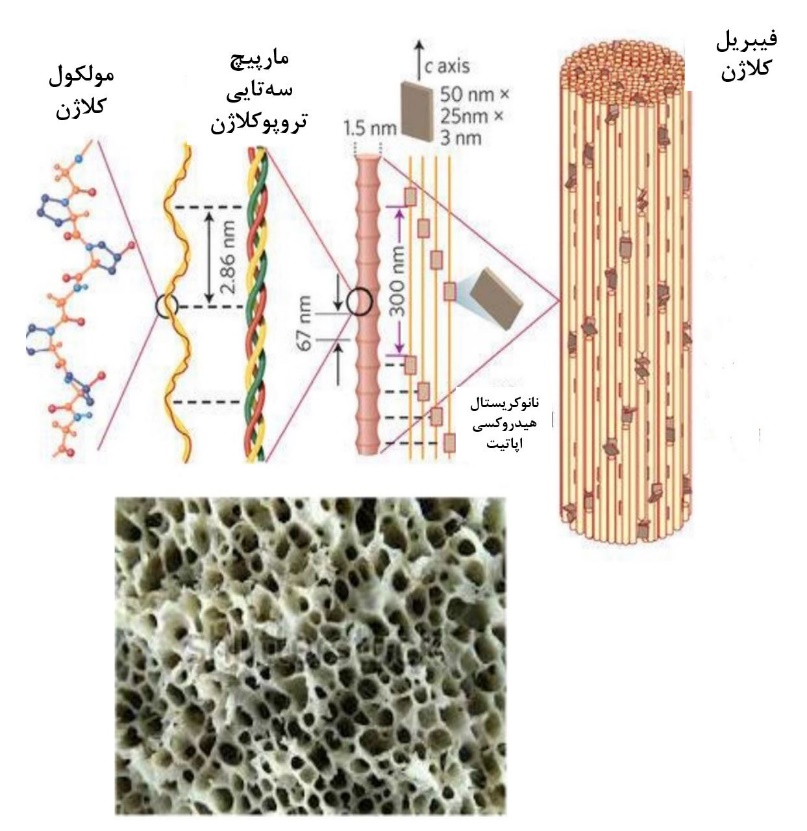

همچنین از چوب نیز میتوان به عنوان نانوکامپوزیت طبیعی دیگری نام برد. در چوب زمینهای از سلولز آمورف و چسب طبیعی وجود دارد که توسط نانوکریستالهای سلولزی تقویت شده است. این نانوکریستالهای سلولزی بر خلاف سلولز آمورف، استحکام مکانیکی بالایی دارند و به زمینه که دارای ضربهپذیری بالاست، مدول الاستیک و استحکام مکانیکی بالایی نیز میبخشند. در شکل۳ تصویر شماتیک اجزا تشکیلدهنده چوب آورده شده است. قابل ذکر است که مطابق شکل۳، در صورت هیدرولیز چوب با اسید، قسمتهای آمورف که مقاومت کمتری دارند از بین میروند و جزء تقویتکننده نانویی که نانوکریستالهای سلولز است باقی میماند [۵].

شکل۳- شکل شماتیک اجزا تشکیلدهنده چوب و هیدرولیز اسیدی چوب[۱]

جنبه دیگر تقسیمبندی نانوکامپوزیتها (و کامپوزیتها) که بسیار مرسوم است، تقسیمبندی آنها بر اساس نوع زمینه است. بر طبق این دستهبندی، نانوکامپوزیتها به سه دسته نانوکامپوزیتهای زمینه فلزی، زمینه پلیمری و زمینه سرامیکی تقسیمبندی میشوند. اضافه کردن جزء تقویتکننده نانویی به هریک از این زمینهها به دلیل رفع نقوص اصلی آنهاست. در پلیمرها این نقوص میتوانند استحکام مکانیکی کم، مقاومت حرارتی پایین، رسانایی الکتریکی و حرارتی بسیار پایین، تخریب در برابر فرابنفش نور خورشید باشد که بدین منظور میتوان از تقویتکنندههای نانویی مختلفی استفاده نمود.

در فلزات این نقوص میتوانند مدول الاستیک یا استحکام مکانیکی پایین، مقاومت کم در برابر خزش یا استحکام شکست پایین باشد که معمولا برای فلزات سبکی مثل آلومینیوم، تیتانیوم یا منیزیم صدق میکند. در سرامیکها نیز نقص اصلی مرتبط با چقرمگی یا تافنس پایین زمینه سرامیکی است که سعی میشود با افزودن نانومواد آن را بهبود بخشید[۲-۱].

شکل۴- دستهبندی کامپوزیتها و نانوکامپوزیتها بر حسب فاز زمینه (فلز، پلیمر یا سرامیک)

۴- بررسی نانوکامپوزیتهای مختلف طبق زمینه

همانطور که در بالا بیان شد، یکی از جنبههای تقسیمبندی نانوکامپوزیتها بر حسب زمینه آنهاست. نانوکامپوزیتها طبق زمینه به سه دسته زمینه فلزی، سرامیکی و پلیمری تقسیمبندی میشوند. در اینجا به بررسی مباحث مهم در هریک از نانوکامپوزیتها پرداخته میشود.

در نانوکامپوزیتهای زمینه پلیمری هدف استفاده از جزء نانو همانطور که در بالا اشاره شد رفع نقوص ذاتی پلیمرها مثل استحکام مکانیکی کم، مقاومت حرارتی پایین، رسانایی الکتریکی وحرارتی کم، تخریب در برابر امواج فرابنفش میباشد. از نانومواد در هر دو نوع پلیمر گرمانرم [۱]و گرماسخت [۲] استفاده میشود که از زمینههای متداول گرمانرم میتوان به پلیاتیلن، پلیپروپیلن، پلیآمید، پلیکربنات و پلیاستایرن نام برد و از گرماسختها نیز میتوان از اپوکسی، پلیاستر، وینیلاسترها نام برد. از نانوموادی که اکثرا در این زمینههای پلیمری استفاده میشود میتوان به نانولوله کربنی، گرافن، کربنبلک، تیتانیا، کربناتکلسیم و نانورس اشاره کرد. برای مثال با نانولولهکربنی و گرافن میتوان به زمینه پلیمری رسانایی الکتریکی، رسانایی حرارتی، خاصیت کندسوزی و در مواردی بهبود خواص مکانیکی بخشید. همچنین از نانوتیتانیا به عنوان جاذب فرابنفش نور خورشید و سفیدکننده در زمینههای پلیمری استفاده میشود. همچنین از نانوذرات کربنات کلسیم نیز میتوان به عنوان پرکننده (جهت کاهش استفاده از پلیمر) استفاده نمود که در مواردی بهبود خواص مکانیکی مثل استحکام مکانیکی را منجر میشود. همچنین نانورس نیز در بهبود خواص مکانیکی زمینههای پلیمری و همچنین کندسوز کردن آنها در اثر خاصیت سدگری[۳] (برای مثال جلوگیری از ورود اکسیژن به بستهبندی مواد غذایی) مورداستفاده است. با استفاده از نانوساختارها است که میتوان قطعات پلیمری با کاربردهای مهندسی و خواص ویژه تولید کرد.

در بسیاری از کاربردها که نیاز به وزن کم و یک خاصیت ویژه هست، این نانوکامپوزیتها بهترین گزینه هستند چراکه به خاطر زمینه پلیمری وزن بسیار کمی دارند و از طرف دیگر نیز میزان تقویتکننده کمی در آنها به کار رفته است و بهبود خواص نیز به علت نانوساختار بودن آن قابل توجه است.

در استفاده از نانوساختارها در زمینههای فلزی اکثرا منظور فلزات سبک، یعنی آلومینیوم، تیتانیوم و منیزیم است. این فلزات به علت وزن سبکی که دارند گزینه بسیار مناسبی در حوزههایی که حرکت وجود دارد مثل هوافضا و خودروسازی هستند. که در این بین اصلیترین گزینه مطرح آلومینیوم است که قیمت مناسبتری هم دارد. اما مشکلی که این فلزات دارند این است که خواص مکانیکی مطلوبی برای این کاربردها مثل فولاد ندارند و استحکام تسلیم، مدول و استحکام کششی پایینی دارند. با استفاده از نانوموادی مثل نانولوله کربنی، کاربید سیلیسیوم، آلومینا و گرافن میتوان خواص مکانیکی این فلزات را بهبود بخشید. همچنین در مواردی نیز از این نانومواد به دلیل جلوگیری از خزش (در یک تنش ثابت و در دمای بالا) در زمینه فلزی استفاده میشود.

در زمینههای سرامیکی نیز مهمترین مشکل چقرمگی یا تافنس پایین آن است. به همین دلیل سرامیکها بسیار شکننده هستند و قابلیت تغییر شکل پلاستیک پایینی دارند. یکی از راهکارهای بهبود چقرمگی سرامیکها استفاده از نانومواد در آنهاست. این نانو مواد با جلوگیری از رشد ترک به افزایش تافنس زمینه سرامیکی و به تعویق انداختن شکست در آن کمک میکنند. از جمله این موارد میتوان به استفاده از نانوذرات آلومینا یا سیلیکا در زمینه سرامیکی زیرکونیا یا سرامیک دوجزئی زیرکونیا-آلومینا اشاره کرد.

حتی در صورتی که این افزایش تافنس قابل توجه باشد میتوان نانوکامپوزیت زمینه سرامیکی با قابلیت سوپرپلاستیسیته ساخت، در این صورت میتوان آن قطعه نانوکامپوزیتی را به اشکال دلخواه تغییر شکل داد. با استفاده از این راهکار بوده است که در حال حاضر میتوان چاقوهای سرامیکی تولید کرد. درصورتی که تا قبل از این امکان تغییر شکل و ماشینکاری سرامیکها برای ایجاد شکل تیغه چاقو به علت شکنندگی بالای آنها فراهم نبود.

۱-۴- مفهوم آستانه تراوش [۴]در نانوکامپوزیتسازی

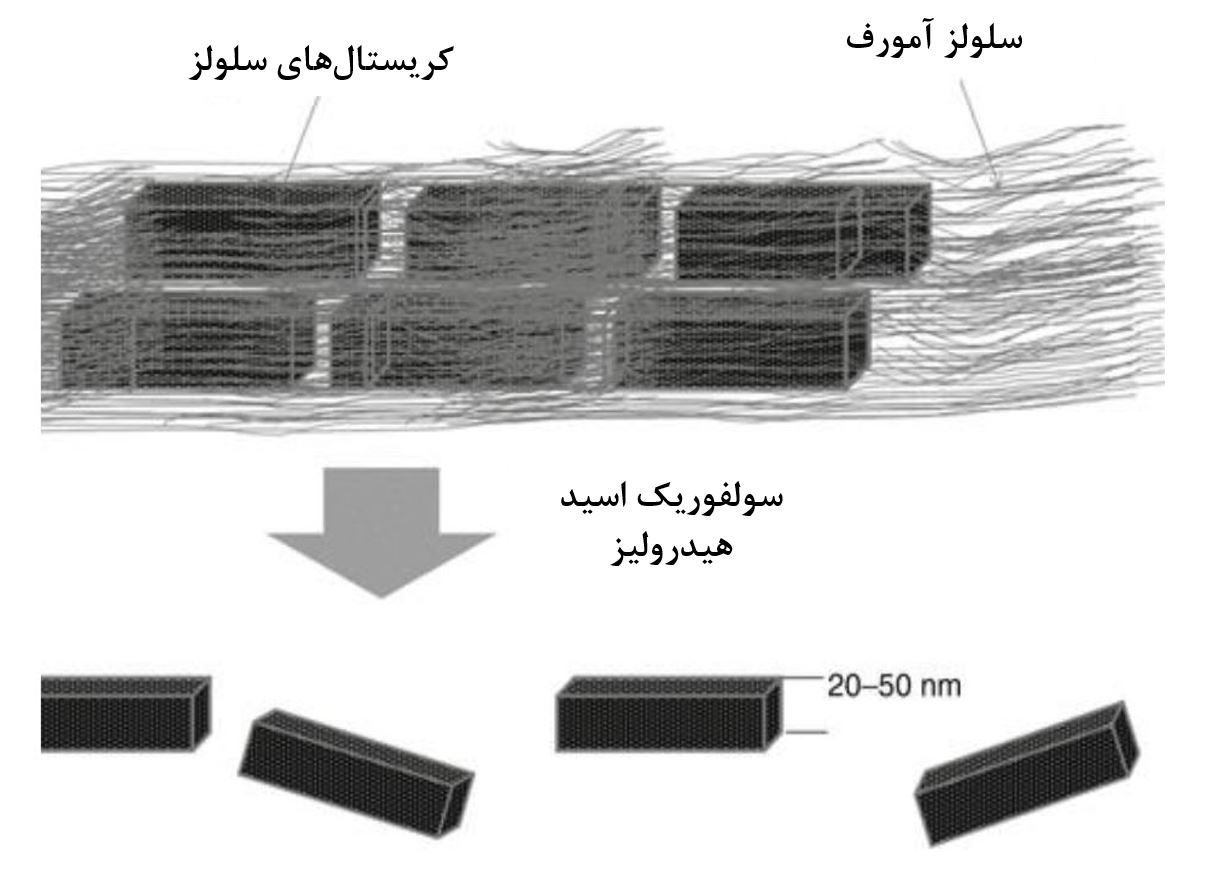

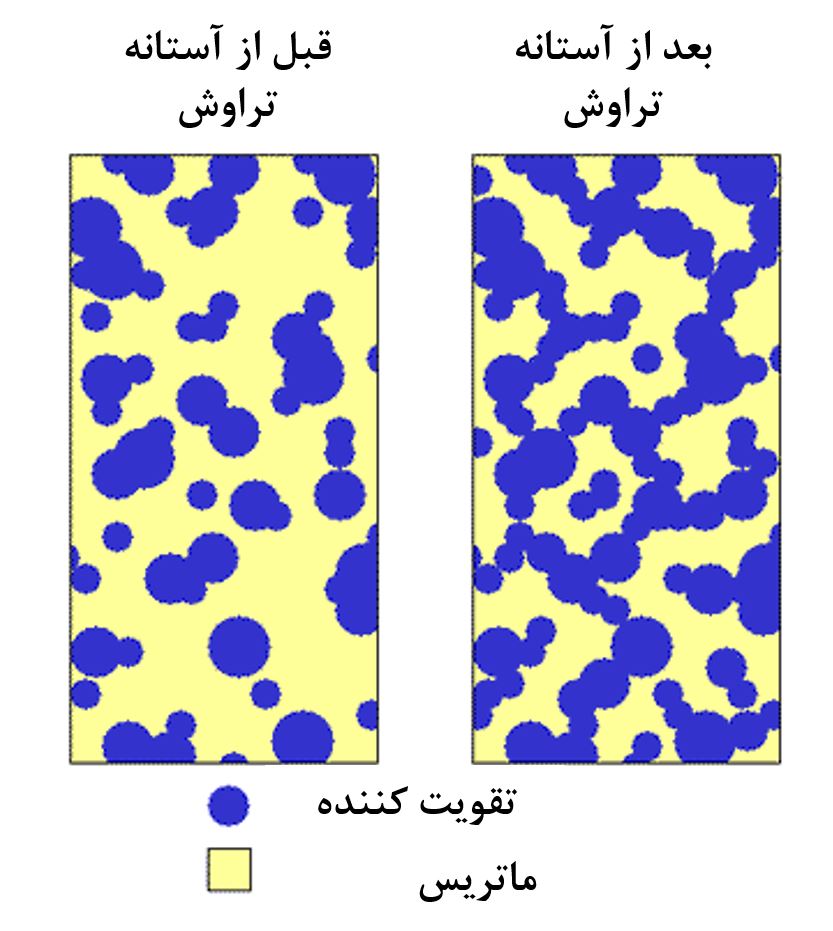

یکی از مفاهیمی که در نانوکامپوزیتسازی مهم است مفهوم آستانه تراوش برای یک خاصیت است. این آستانه بیشتر برای خاصیتی مثل رسانایی الکتریکی یا حرارتی مطرح است. در واقع برای رخ دادن رسانایی حرارتی یا الکتریکی در یک زمینه عایق نیاز به این هست که مقادیر کافی از نانوساختار رسانای مورد استفاده در زمینه وجود داشته باشد تا یک شبکه سه بعدی برای عبور الکتریسیته یا حرارت (به وسیله الکترون یا فوتون) ایجاد کند. به مقدار درصد وزنی از نانوساختار که نیاز است تا این شبکه سهبعدی در زمینه شکل گیرد، آستانه تراوش گفته میشود. این مفهوم در شکل ۵ نمایش داده شده است. بدیهی است که تا قبل از اینکه نانوساختار موردنظر به آستانه تراوش برسد خاصیت مورد نظر (برای مثال رسانایی الکتریکی) حاصل نمیشود و با رسیدن به آستانه تراوش ناگهان خاصیت موردنظر ایجاد میشود. در نتیجه حتما باید میزان نانوساختار تقویتکننده بزرگتر مساوی آستانه تراوش باشد[۶].

شکل۵- نانوکامپوزیتی قبل و بعد از آستانه تراوش

۵- جمعبندی و نتیجهگیری

مطابق توضیحات گفته شده مشاهده میشود که با استفاده از نانومواد در زمینههای مختلف پلیمری، فلزی و سرامیکی میتوان به خواص ویژه بالایی رسید. در این حالت میتوان نانوکامپوزیتهایی با وزن کم و خواص مکانیکی یا الکتریکی و یا حرارتی بالا بدست آورد. این امر ناشی از نسبت سطح به حجم بالای نانومواد و برهمکنش زیاد آنها با زمینه و همینطور خواص ذاتی ویژه نانومواد است. در هرکدام از زمینهها به علت نقوص ذاتی آن زمینه با توجه به کاربرد موردنظر نانوساختارهای مختلفی میتوان استفاده نمود. در بعضی از کاربردها باید دقت کرد که درصد وزنی نانوساختار مورد استفاده کافی باشد و اصطلاحا بیشتر از آستانه تراوش آن در زمینه موردانتخاب باشد.

۶- مراجع

[1]. Ajayan, Pulickel M., Linda S. Schadler, and Paul V. Braun. Nanocomposite science and technology. John Wiley & Sons, 2006.

[2]. Astrom, B. Tomas. Manufacturing of polymer composites. Routledge, 2018.

[3]. Lubin, George. Handbook of composites. Springer Science & Business Media, 2013.

[4]. Venkatesan, Jayachandran, and Se-Kwon Kim. "Nano-hydroxyapatite composite biomaterials for bone tissue engineering—a review." Journal of biomedical nanotechnology10.10 (2014): 3124-3140.

[5]. Oksman, Kristiina, et al. "Review of the recent developments in cellulose nanocomposite processing." Composites Part A: Applied Science and Manufacturing 83 (2016): 2-18.

[6]. Stauffer, Dietrich, and Ammon Aharony. Introduction to percolation theory. Taylor & Francis, 2018.

۷-پاورقیها

[1]thermoplastic

[2] thermoset

[3]Barrier effect

[4]Percolation threshold