پنجشنبه 11 دی 1399 کد خبر: 66

امروزه نانولولهکربنی و گرافن به دلیل خواص مکانیکی ویژه، خواص حرارتی، الکتریکی و نوری مطلوبی که دارند کاربردهای متنوعی در صنایع مختلف از جمله ساخت نانوکامپوزیتهایی با خواص ویژه بالا و ادوات الکترونیکی پیداکردهاند. در ادامه ویژگیها، خواص، روشهای تولید و کاربردهای هرکدام از این دو نانوساختار، بیان و بررسی شده است.

۲- نانولولههای کربنی

نانولولههای کربنی یکی از معروفترین و پرکاربردترین نانوساختارها هستند. نانولولههای کربنی دارای خواص ویژه مکانیکی بسیار بالایی هستند. یعنی با وزن خیلی کم، خواص مکانیکی بسیار مطلوبی دارند. مدول الاستیک نانولولههای کربنی تا ۱ گزارش شده است. این مقدار در حالی است که مدول الاستیک الماس حدود ۱/۲ است [۱].

از نظر خواص حرارتی و الکتریکی، طبق گزارشات، این نانولولهها تا دمای ۲۸۰۰ درجه سانتیگراد در خلاء دارای پایداری حرارتی بوده، همچنین هدایت حرارتی دو برابر الماس دارند و حامل جریان الکتریکی تا ۱۰۰۰ برابر بالاتر از مس هستند [۱].

نانولولهکربنی برای اولین بار توسط ایجیما[۱][۲] در سال ۱۹۹۱ کشف شد و اولین پلیمر نانوکامپوزیتی که نانولولهکربنی به عنوان پرکننده در آن استفاده شده بود در سال ۱۹۹۴ توسط آجایان[۲][۳] گزارش شد. نانولولههای کربنی دارای انعطافپذیری بالا، چگالی جرمی کم و نسبت ابعادی بزرگ (معمولا۱۰۰-۱۰۰۰) میباشند. ترکیب منحصر به فرد خواص مکانیکی، حرارتی و الکتریکی؛ آنها را گزینه مناسبی جهت جایگزینی و یا استفاده در کنار نانوپرکنندههای معمول در نانوکامپوزیتهای پلیمری جهت دستیابی به خواص چندمنظوره میکند. بعضی از این نانولولههای کربنی مستحکمتر از فولاد، سبکتر از آلومینیوم و رساناتر از مس هستند [۴].

به خاطر ساختارهای الکترونی تقریبا یک بعدی در آنها، این نانولولهها میتوانند الکترونها را در راستای طولشان بدون پراکندگی قابل توجهی منتقل کنند. برای مثال طول پویش آزاد نانولولهکربنی تکلایه و رسانا در حدود چندین میکرون میباشد؛ درنتیجه طول پویش آزاد میانگین بالاتر از طول نانولولههای کربنی میتواند باشد. این به معنای انتقال بالستیک الکترون است. این عامل باعث رسانش الکتریکی بسیار بالا در آنها شده است [۵].

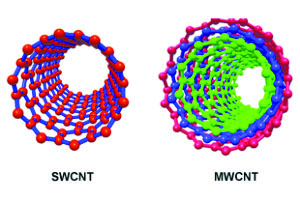

در یک نوع دستهبندی نانولولههای کربنی را میشود به دو دسته نانولولههای کربنی تک دیواره یا [۳] و نانو لولههای کربنی چند دیواره یا [۴] تقسیمبندی کرد. در شکل۱ این دو نوع ساختار نشان داده شده است. نانولولههای کربنی تک دیواره شامل تک لایه گرافنی است که به شکل لوله در آمده و معمولا قطری در حدود ۱-۲ نانومتر دارد. ساخت این نوع از نانولولههای کربنی بسیار سخت است و قیمتشان نیز بسیار گران است؛ ولی رسانایی الکتریکی و حرارتی آنها بسیار بالاست. نانولولههای کربنی چند دیواره، شامل چندین لایه گرافن استوانهای شکل به صورت هممحور با هم هستند که فاصله بین لایههای آنها در حدود ۰/۳۴ نانومتر است. قطر خارجی نانولولههای کربنی چنددیواره بین ۲/۵-۵۰ نانومتر و قطرداخلی آنها نیز بین ۱/۵-۱۵ نانومتر میباشد [۶].

شکل ۱- دو نوع ساختار نانولولههای کربنی تک دیواره و نانولولههای کربنی چند دیواره[۶]

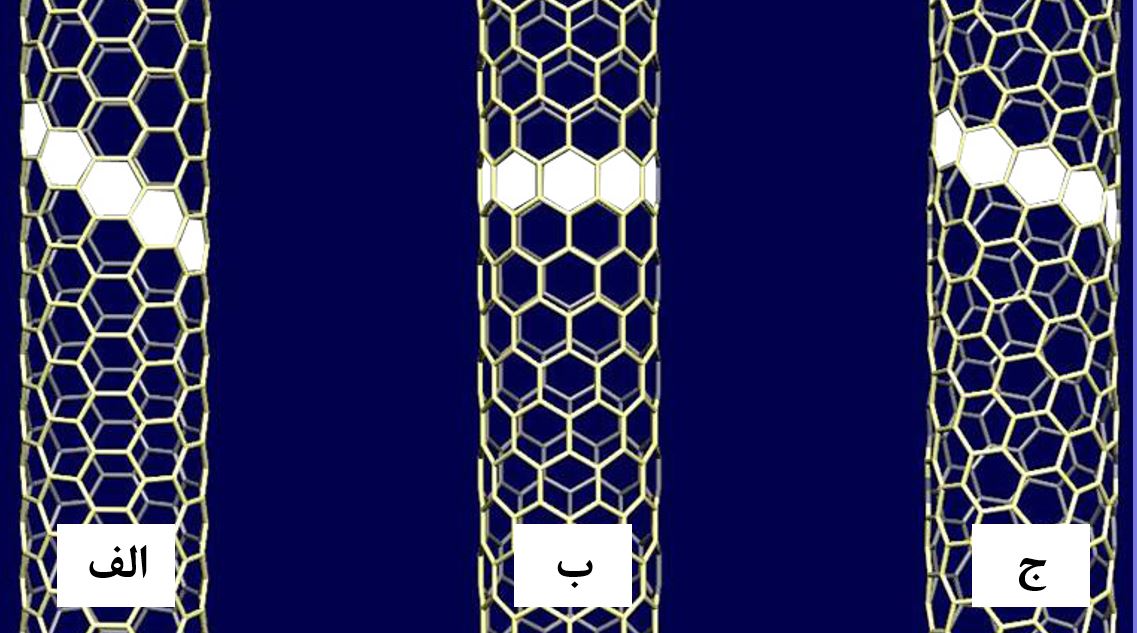

نانولولههای کربنی بر اساس زاویه لوله شدن یک صفحه گرافنی به سه دسته زیگزاگ، دسته صندلی و کایرال تقسیمبندی میشوند [۱]. این سه دسته در شکل۲ نشان داده شده است.

شکل۲- نمایش دسته نانولولههای کربنی الف) دسته صندلی ب) زیگزاگ و ج) کایرال (نامتقارن)[۱]

مطابق شکل۲ مشاهده میکنید که با دیدن نانولولههای کربنی میتوان نوع آنها را متوجه شد. نانولولههای کربنی زیگزاگ دارای طرح زیگزاگی در راستای عرضشان هستند. نانولولههای کربنی دسته صندلی نیز دارای طرح منظم در طول عرضشان یا به صورت مورب هستند. نانولولههای کربنی که هیچ کدام از نظمهای مذکور را نداشته باشند از نوع کایرال هستند.

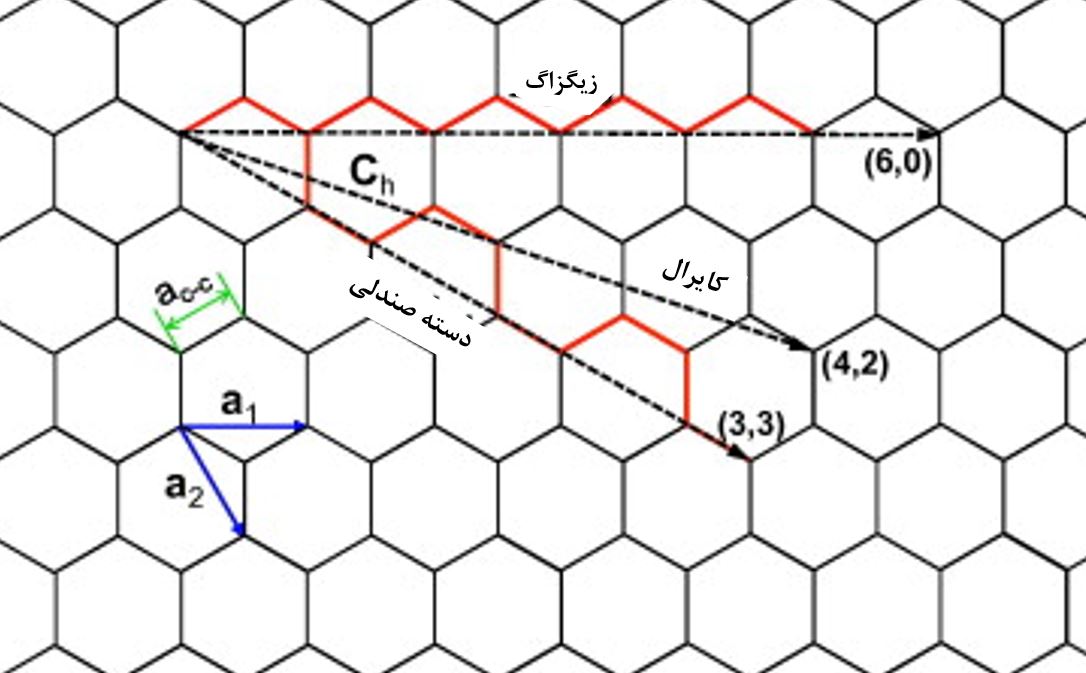

طبق زاویه تا کردن یک صفحه گرافنی و مولفههای کایرال میتوان مشخص کرد که نانولوله کربنی حاصل جزو کدام یک از دستههای مذکور جای میگیرد. این مورد در شکل۳ نمایش داده شده است.

شکل3- دستههای مختلف نانولوله کربنی طبق زاویه و مولفههای کایرال تا کردن یک صفحه گرافنی

همانطور که در شکل۳ مشاهده میکنید، ابتدا باید یک نقطه را به عنوان مبدا در نظر گرفت؛ سپس نقطه دومی را در نظر گرفت و صفحه را از نقطه اول روی نقطه دوم گذاشت و بدین ترتیب از یک صفحه، یک لوله ساخت. حال باتوجه به اینکه مختصات نقطه مقصد کجا باشد، سه نوع مختلف نانولوله کربنی به دست میآید.

در صورتیکه مولفه دوم بردارکایرال نقطه مقصد صفر باشد، نانولوله کربنی زیگزاگ به دست میآید. در صورتیکه دو مولفه بردار کایرال نقطه مقصد مشابه هم باشند، نانولوله کربنی دسته صندلی به دست میآید و در صورتیکه هیچ کدام از دو شرط بالا برقرار نباشد، نانولوله کربنی کایرال حاصل میشود.

اگر زاویهای که در شکل۳ برای هرکدام از نانولولههای کربنی، بین بردار رسم شده از مبدا به مقصد و خط افقی رسم شده است را ببینید، زاویه کایرال برای نانولوله کربنی زیگزاگ برابر است با صفر، برای نانولوله کربنی دسته صندلی برابر است با ۳۰ درجه و برای نانولوله کربنی کایرال برابر است با بازه صفر تا ۳۰ درجه (نه خود ۰ یا ۳۰ درجه).

یکی از نقاط بسیار مهم برای نانولولههای کربنی این است که آیا آنها رسانا هستند یا نیمه رسانا؟ دانستن این امر کاربرد آنها را مشخص میکند. از روی مولفههای کایرال نانولولههای کربنی میتوان این امر را فهمید.

شرط رسانایی نانولولههای کربنی این است که حاصل تفریق مولفههای کایرال مضربی از ۳ باشد، یعنی:

اگر شرط بالا وجود نداشته باشد، نانولوله کربنی نیمهرسانا است. برای مثال نانولوله کربنی با مولفههای کایرال (۶, ۶) رسانا است چراکه حاصل تفریق مولفههای کایرالش برابر با صفر است و صفر نیز مضرب ۳ است. همچنین نانولوله کربنی با مولفههای کایرال (۴, ۱۰) نیز رسانا است چراکه حاصل تفریق مولفههای کایرالش برابر است با ۶ که مضرب ۳ است. ولی اگر مولفههای کایرالش (۵, ۱۰) بود نیمهرسانا بود چراکه حاصل تفریق برابر با ۵ میشد. مطابق این توضیحات میشود نتیجه گرفت باتوجه به یکسان بودن دو مولفه نانولولههای دسته صندلی، همیشه آنها رسانا هستند ولی دو دسته دیگر در مواردی رسانا و در موارد دیگری نیمهرسانا هستند.

|

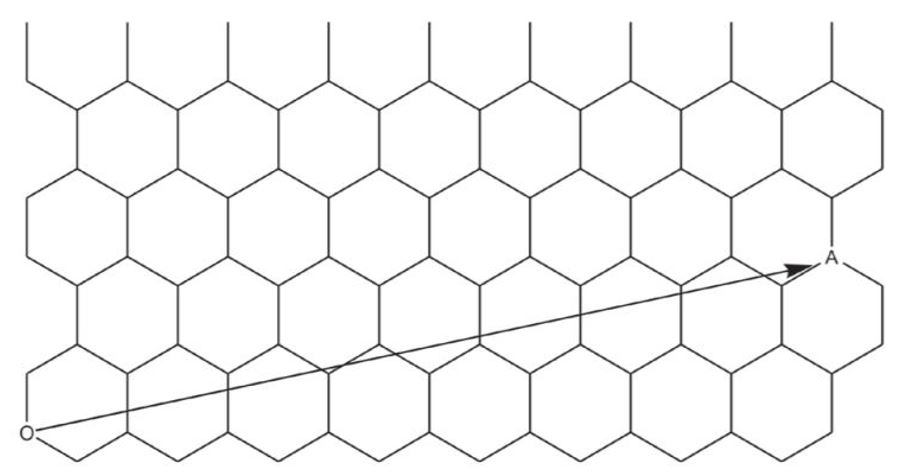

تمرین فرض کنید نحوه تا کردن صفحه کربنی جهت ساخت نانولوله کربنی به صورت زیر باشد، ابتدا مولفههای کایرال آن را مشخص کنید و سپس بگویید نانولوله کربنی حاصله رسانا است یا نیمه رسانا؟ چرا؟  |

|

تمرین فرض کنید به صورت رندوم ۱۰۰ میلیارد نانولولههای کربنی ساختهایم که هر دو مولفه آن میتوانند اعدادی بین ۰ تا ۹ را داشته باشند. چند درصد از نانولولههای کربنی به دست آمده رسانااند و چند درصد نیمهرسانا هستند؟ راهنمایی: به نتایج مختلفی که از تفریق مولفهها میتواند به دست آید توجه کنید و اینکه از بین تمام نتایج ممکن چند درصد از آنها مضرب ۳ هستند و چند درصد نیستند. |

۱-۲- کاربرد نانولولههای کربنی

نانولولههای کربنی دارای کاربردهای بسیار وسیعی هستند. برخی از کاربردهای با اهمیتتر آنها عبارتند از:

حمل و نقل: در بدنه و تقویت خواص اجزا خودرو، هواپیما و قایق

الکترونیک: بستهبندی الکترونیکی، محافظ از تداخلهای الکترومغناطیسی و سنسورها

انرژی: باتریهای لیتیوم-یون

کاربردهای صنعتی: نفت و گاز، قطعات لاستیکی دینامیک، پوششها، وسایل ورزشی و تجهیزات حرارتی که الکتریسیته را به گرما تبدیل میکنند [۱,۴].

۲-۲- روشهای تولید و ساخت نانولولههای کربنی

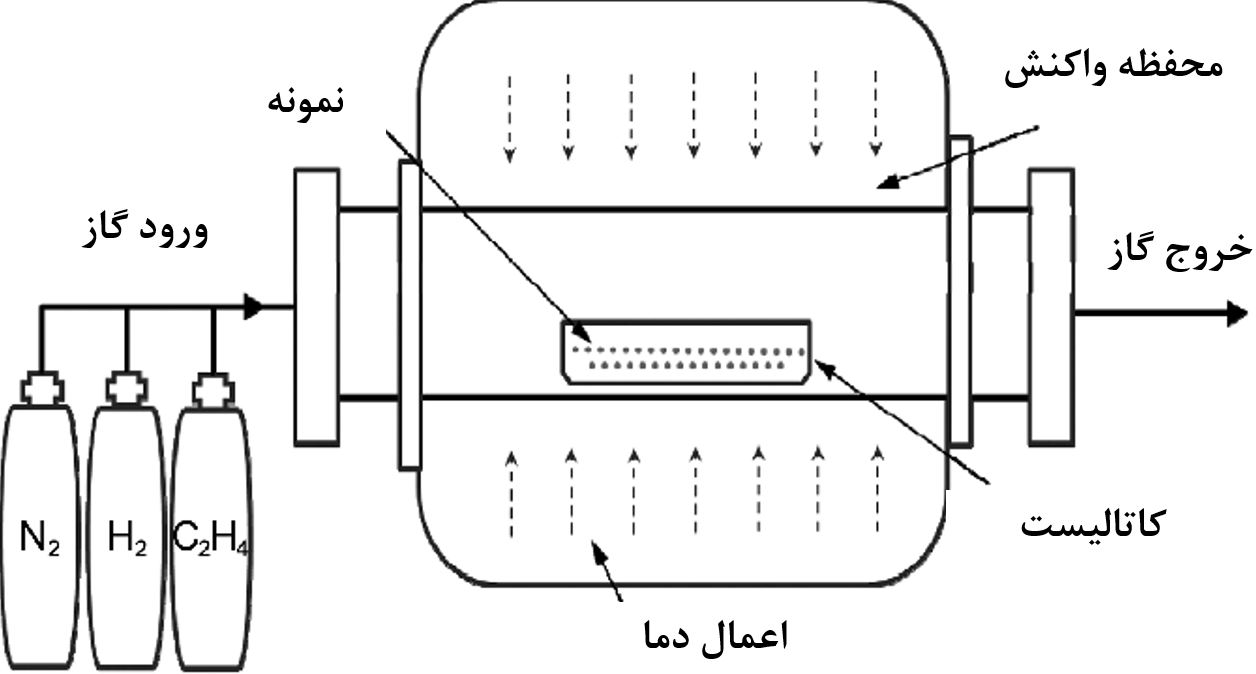

برای ساخت نانولولههای کربنی از روشهای مختلفی مانند رسوبدهی شیمیایی فاز بخار (CVD)، تخلیه قوس الکتریکی، پیرولیز هیدروکربنها در مجاورت کاتالیست و تبخیر لیزری میتوان استفاده نمود. در این بین یکی از بهترین و مرسومترین روشها رسوبدهی شیمیایی فاز بخار است. در این روش گاز هیدروکربنی موردنظر وارد محفظه واکنش (در دماهای بین ۵۰۰ تا ۱۰۰۰درجه سانتیگراد) میشود. درون محفظه بر روی سطح کاتالیزورهایی همچون آهن، نیکل و کبالت وجود دارند که اندازههای نانومتری دارند. در صورت وجود شرایط ایدهآل، نانولولههای کربنی بر روی سطح نانوذرات کاتالیستی رشد میکنند. در این روش تا حد بالایی تنها نانولوله کربنی ساخته میشود و سایر دگرشکلهای کربنی در مقادیر کم ایجاد میشوند (شکل۴).

شکل۴- تصویر شماتیک از فرآیند CVD

اما در روشی مثل تخلیه قوس الکتریکی مجموعهای از دگرشکلهای کربنی به دست میآید که در میان آنها فولرین، نانولوله کربنی، گرافن و کربنهای بیشکل دیده میشود و عملا خلوص روش بسیار پایین است.

در تمام این روشها یکی از چالشهای مهم این است که محصول نهایی اگر نانولوله کربنی خالص هم باشد، مجموعهای از انواع ساختارهای زیگزاگ، دسته صندلی و کایرال است و درنتیجه بخشی از آنها رسانا و بخش دیگری نیمهرسانا هستند. این امر مشکلاتی را در بکارگیری نانولولههای کربنی در کاربردهای عملی پیش میآورد، چراکه در کاربردهایی نیاز به نانولولههای کربنی تماما رسانا و در کاربردهای دیگر به نانولولههای کربنی تماما نیمهرسانا نیاز است. برای حل این مشکل لازم است نانولولههای مختلف از هم جدا شوند، برای این جداسازی میتوان از روشهایی همچون الکتروفورز با جریان متناوب و اکسیداسیون ناشی از جریان الکتریکی جهت غنیسازی هر دسته از نانولولههای کربنی استفاده نمود. همچنین میتوان از روشهای مختلف شیمیایی نانولولههای کربنی را براساس اختلاف ساختاری و هدایت الکتریکی نیز جداسازی نمود، ولی تمام روشها هزینهبر و زمانبر هستند. علاوه بر مشکل جداسازی نانولولههای کربنی، کنترل سنتز آنها نیز چالش دیگری است؛ چراکه تولید تعداد زیادی نانولوله کربنی مشابه و یکسان و صرفا از یک دسته خاص عملا غیرممکن است.

در انتها نیز میتوانید در شکل 5 تصویر واقعی نانولولههای کربنی ساخته شده به روش CVD را ببینید. همانطور که مشاهده میکنید در عمل نانولولههای کربنی ساختارهایی در هم پیچیده و گره خوردهاند و شامل لولههای کاملا منظم و همراستا نیستند[۱].

شکل۵- تصویر میکروسکوپ الکترونی عبوری (TEM) از نانولولههای کربنی چند دیواره[۴]

۳- گرافن

همانطور که در مقاله قبل گفته شد. گرافن یک تکلایه از ساختار گرافیت است. در یک صفحه گرافنی هر اتم کربن سه پیوند کووالانسی با اتمهای کربن اطرافش درون صفحه دارد و یک پیوند ضعیف واندروالسی نیز در خارج از صفحهاش میتواند برقرار کند. هیبریداسیون اتمها در این ساختار sp2 است. گرافن آخرین دسته از دگرشکلهای گرافن است که کشف شده است (سال۲۰۰۴). همچنین نوبل فیزیک سال ۲۰۱۰ نیز به کشفکنندگان این نانوساختار با اهمیت تعلق گرفت.

دلیل کشف دیرهنگام این ساختار این بود که محققان براساس تحقیقات علمی تئوری و شبیهسازیهای دقیق اعلام کرده بودند که ساختاری از کربن که دارای یک صفحه صاف و مسطح باشد از لحاظ انرژی اصلا پایدار نخواهد بود و ایجاد نخواهد شد. به همین دلیل تلاشهای زیادی جهت رسیدن به این ساختار انجام نمیشد. اما بعدا دیده شد که در سطح گرافن اعوجاجهای فراوانی (در اثر نوسانات دمایی) وجود دارد و وجود این اعوجاجها مشکل عدم پایداری را که نتایج شبیهسازیها بیان کرده بودند را رفع میکند. این اعوجاجات در شکل۶ نمایش داده شده است [۷].

شکل۶- وجود اعوجاج ذاتی بر روی صفحه گرافنی

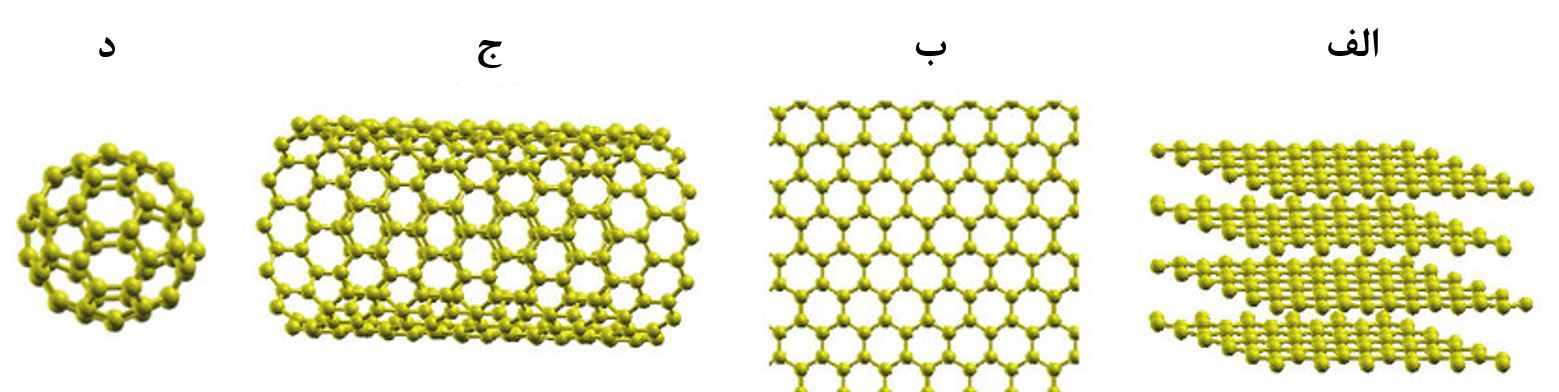

در شکل۷، چهار نانوساختار کربنی گرافیت، گرافن، نانولوله کربنی و فلورین را میتوانید مشاهده کنید.

شکل۷- نمایش نانوساختارهای کربنی الف) گرافیت ب)گرافن ج)نانولوله کربنی و د)فولرین

گرافن نیز همانند نانولوله کربنی دارای خواص مکانیکی ویژه بسیار بالایی است. همچنین گرافن رسانایی الکتریکی و رسانایی حرارتی بسیار بالایی دارد. گرافن طبیعی یک نیمهرسانا با گاف انرژی صفر محسوب میشود. تکلایه یا دولایههای گرافنی، شفافیت بسیار بالایی در محدودهای وسیعی از ماورابنفش تا مادون قرمز دارد و به همین دلیل در ساخت الکترودهای شفاف سلولهای خورشیدی استفاده میشوند. تکلایه گرافنی تنها حدود ۲/۳ درصد نور سفید را جذب میکند و بقیه آن را از خود عبور میدهد.

عموما به ساختارهای گرافنی بین ۳ تا ۱۰ لایه، گرافن کملایه و ساختارهای ۱۰ تا ۳۰ لایه گرافن چندلایه و ضخیم گفته میشود. همانطور که مشاهده میکنید، ساختارهای گرافنی لزوما تکلایه نیستند و میتوانند از قرارگیری تعدادی محدود تک صفحه بر روی هم تشکیل شوند. اما در مواردی که هدف خواص الکتریکی یا حرارتی است و کاربرد با تکنولوژی بالا مدنظر است، معمولا گرافنهای تکلایه یا تعداد لایههای بسیار محدود استفاده میشود [۷].

۱-۳- روشهای شناسایی خواص گرافن

برای مشخص نمودن خواص گرافن از آنالیزهای مختلفی میتوان استفاده نمود. هدف از انجام این آنالیزها مشخص نمودن موارد مختلفی از جمله تعداد لایهها، شیمی سطح از جهت وجود یا عدم وجود گروههای عاملی و نوع آنها، میزان نقوص موجود بر سطح گرافن، اندازه آن، مورفولوژی و ساختار بلوری آن است. برای موارد گفته شده از آنالیزهای تبدیل فوریه مادون قرمز (FT-IR)، طیفسنجی رامان، میکروسکوپ الکترونی عبوری (TEM) یا میکروسکوپ الکترونی عبوری با قدرت تفکیک بالا (HRTEM)، میکروسکوپ تونلی روبشی (STM) یا نیروی اتمی (AFM)، میکروسکوپ الکترونی روبشی (SEM)، پراش اشعه ایکس (XRD) و طیفسنجی فوتوالکترون اشعه ایکس(XPS) میتوان استفاده نمود [۸].

|

تمرین با جستجو در اینترنت در مورد استفاده از نتایح طیفسنجی رامان در بررسی گرافن و اکسید گرافن تحقیق کنید. با استفاده از پیکهای D، G و 2D چگونه میتوان تخمینی از جهت کملایه بودن یا پرلایه بودن گرافن به دست آورد؟ نسبت شدت کدام پیکها اطلاعاتی در زمینه میزان وجود نقوص در گرافن میدهد؟ از این اطلاعات چگونه میتوان فهمید نمونه گرافن است یا اکسید گرافن؟ راهنمایی: مثالهایی از دو نتیجه طیفسنجی رامان در دو نمونه متفاوت

|

۲-۳- کاربردهای گرافن

بسیاری از کاربردهایی که برای نانولولههای کربنی مطرح شد، برای گرافن نیز صدق میکند. دلیل آن نیز همانطور که گفته شد، خواص ویژه مکانیکی عالی (استحکام، سفتی و انعطاف پذیری بالا)، خواص حرارتی، الکتریکی و نوری مطلوب گرافن است. به خاطر خواص مکانیکی ویژه گرافن، از آن در ساخت کامپوزیتهای سبک ولی مستحکم به وفور استفاده میشود. همچنین همانطور که گفته شد به خاطر خواص نوری گرافن از آن در ساخت الکترودهای شفاف سلولهای خورشیدی استفاده میشود. از آن میتوان در کاربردهایی به جای سیلیکون نیمهرسانا در تزانزیستورها و سایر ادوات الکترونیکی استفاده نمود. با ساخت کامپوزیت حاوی تقویت کننده گرافنی میتوان پلیمرهای رسانای الکتریکی و به ویژه رسانای حرارتی تولید نمود. با استفاده از گرافن میتوان ابرخازنهای بسیار کارآمدی ساخت. همچنین ساخت جوهر رسانا جهت ساخت مدار یا پوششدهی نیز از کاربردهای دیگر گرافن است. در اینجا صرفا تعدادی از کاربردهای مهمتر گرافن عنوان شد و امروزه گرافن کاربردهای گستردهای در حوزههای مختلف پیدا کرده است[۷].

۳-۳- روشهای تولید و ساخت گرافن

برای تولید و ساخت گرافن نیز روشهای مختلفی مطرح است که در اینجا به دو روش اصلیتر آن پرداخته میشود. یکی از این روشها ترسیب شیمیایی فاز بخار (CVD) است. این روش مشابه روش ساخت نانولولههای کربنی است و توضیحات داده شده در بخش قبل برای آن نیز صدق میکند (به شکل۴ مراجعه کنید). در این روش برای ساخت گرافن، صرفا چند پارامتر فرق میکند. برای مثال کاتالیزگری که برای ساخت گرافن استفاده میشود عموما مس است.

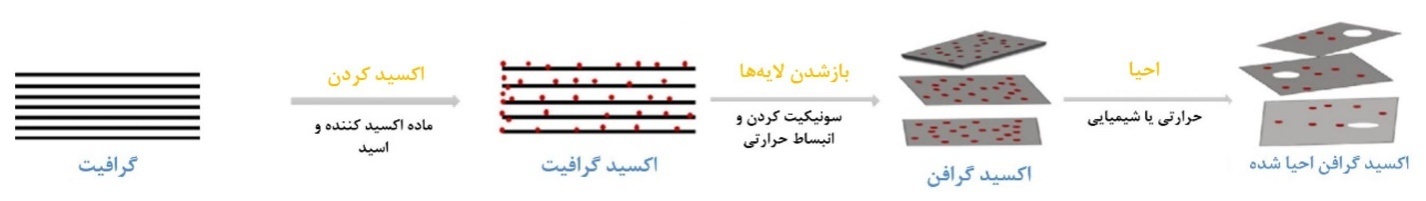

روش دیگر ساخت اکسیدگرافن به روش هامرز و سپس احیا اکسیدگرافن جهت رسیدن به گرافن است. این روش نسبت به روش CVD بسیار ارزانتر است و قابلیت تولید انبوه بالاتری دارد. مشکل این روش این است که معمولا نقوص بیشتری بر روی سطح گرافن نهایی وجود دارد که رسانایی الکتریکی آن را کاهش میدهد و در کاربردهایی که عدم وجود نقص یا رسانایی الکتریکی مهم است، استفاده از آنها را محدود میکند. مراحل روش اصلاح شده هامرز در شکل۷ نمایش داده شده است [۸].

شکل۸- روش اصلاح شده هامرز[۸]

همانطور که در شکل۸ مشاهده میکنید، در این روش ابتدا گرافیت در معرض مواد اکسیدکننده و اسید قرار میگیرد. در اثر این کار گروههای اکسیدی بین لایههای گرافیت ایجاد میشود و فاصله بین صفحات افزایش مییابد. در ادامه در اثر قرار دادن ماده درون الکتراسونیک و یا انبساط حرارتی، نیرویی به صفحات وارد میشود و صفحات از یکدیگر جدا میشوند. جداشدن صفحات از هم در اثر افزایش فاصله بین آنها در اثر نفوذ گروههای اکسیدی در بین صفحات اتفاق میافتد. همچنین این گروهها در انبساط حرارتی، در اثر خروجشان به صفحات مجاور نیرو وارد میکنند و کمک میکنند تا صفحات از یکدیگر فاصله بگیرند.

پس از بازشدن لایهها، اکسید گرافن [5] به دست میآید. اکسید گرافن دارای هیبریداسیون sp3 است چراکه علاوه بر سه پیوند کووالانسی درون صفحه، یک پیوند کووالانسی در خارج از صفحه با گروههای اکسیدی داده است. به این دلیل، اکسید گرافن رسانایی الکتریکی از خود نشان نمیدهد. همچنین به خاطر وجود گروههای اکسیدی فراوان بر روی سطحش، یک ماده قطبی است.

در ادامه میتوان برای کم کردن گروههای اکسیدی، به صورت حرارتی یا شیمیایی، اکسید گرافن را احیا نمود. در اثر احیا نمودن، بخش قابل توجهی از گروههای اکسیدی از روی سطح اکسید گرافن حذف میشوند و مجددا هیبریداسیون sp2 برقرار میشود. در این حالت به محصول به دست آمده اکسید گرافن احیا شده ()[۶] گفته میشود که رسانایی الکتریکی از خود نشان میدهد. در اینجا به علت حذف بخش قابل توجهی از گروههای اکسیدی از روی سطح، قطبیت کاهش مییابد و RGO را غیرقطبی محسوب میکنند. قابل ذکر است که RGO نسبت به گرافنی که در روش CVD ساخته میشود نقوص بیشتری دارد.

قابل ذکر است که اولین بار گرافن با استفاده از برداشتن چسب از روی گرافیت با نظم بالا به دست آمد (روش لایه برداری مکانیکی[۷]) و عملا کشف شد. در این روش، چسبی بر روی سطح گرافیت قرار میگیرد و سپس از روی سطح برداشته میشود. با اینکار تعدادی لایه گرافن از سطح گرافیت کنده شده و بر روی چسب قرار میگیرد. در ادامه مجددا چسب دیگری بر روی چسب قبلی قرار میگیرد و با برداشته شدنش تعداد لایه کمتری گرافن نسبت به چسب اول بر روی آن قرار میگیرد. با تکرار چندباره این کار میتوان گرافن با تعداد لایههای کم به دست آورد [۸] (شکل۹).

شکل۹- روش لایه برداری مکانیکی، در این روش چندین بار با استفاده از چسب لایه برداری انجام میشود.

روشهای متفاوت دیگری نیز جهت تولید و ساخت گرافن وجود دارد؛ اما در این مقاله صرفا به بیان مختصر این سه روش بسنده شد. در مقایسه این سه روش از جهت کیفیت و قیمت باید گفت که روش لایه برداری مکانیکی بیشترین کیفیت (از جهت نبود نقوص) و بیشترین قیمت را دارد و عملا یک روش آزمایشگاهی است و قابلیت تولید انبوه ندارد. روش CVD نیز کیفیت بالایی دارد و قیمت تمام شده آن نیز برای یک کار صنعتی تقریبا بهینه محسوب میشود. اما روشهای تولید از فاز مایع (مثل روش اصلاح شده هامرز) کمترین قیمت را دارند. البته از طرف دیگر کیفیت در این روش کمتر از دو روش دیگر است و محصول به دست آمده نیز اکسید گرافن است نه گرافن؛ در این روش همانطور که دیدید در صورت لزوم، مرحله دیگری نیاز است تا اکسید گرافن را احیا نمود.

۴- جمعبندی و نتیجهگیری

نانولولههای کربنی و گرافن از مهمترین نانوساختارهای مورد استفاده در صنعت هستند. دلیل این امر خواص فوقالعاده مکانیکی، الکتریکی، حرارتی و نوری آنهاست. از این دو نانوساختار به وفور در ساخت مواردی همچون نانوکامپوزیتهایی با خواص ویژه بالا و ادوات الکترونیکی استفاده میشود. برای هردو این نانوساختارها چالشهای فراوانی در سنتز کنترل شده و اقتصادی نمودن تولید صنعتی مطرح است و به مرور زمان پیشرفتهای چشمگیری در این زمینه به وجود آمده است. در صورت تولید نمونههای کنترل شده، با کیفیت و ارزانتر، این دو نانوساختار پتانسیلهای فراوانی در جهت تحول بسیاری از صنایع را دارا هستند.

۵- مراجع

[1].Thostenson, E. T., Ren, Z., & Chou, T. W. (2001). Advances in the science and technology of carbon nanotubes and their composites: a review. Composites science and technology, 61(13), 1899-1912.

[2]. Iijima, S. (1991). Helical microtubules of graphitic carbon. nature, 354(6348), 56.

[3]. Ajayan, P. M., Stephan, O., Colliex, C., &Trauth, D. (1994). Aligned carbon nanotube arrays formed by cutting a polymer resin—nanotube composite. Science, 265(5176), 1212-1214.

[4]. Moniruzzaman, M., & Winey, K. I. (2006). Polymer nanocomposites containing carbon nanotubes. Macromolecules, 39(16), 5194-5205.

[5]. McEuen, P. L., Bockrath, M., Cobden, D. H., Yoon, Y. G., & Louie, S. G. (1999). Disorder, pseudospins, and backscattering in carbon nanotubes. Physical Review Letters, 83(24), 5098.

[6]. Charlier, J. C., Ijima, S., Growth Mechanisms of Carbon Nanotubes, 391-425, Avouris, P., Dresselhaus, G., Dresselhaus, M. S., editors. Carbon Nanotubes. Appl. Phys., 80(1), (2001).

[7]. Allen, Matthew J., Vincent C. Tung, and Richard B. Kaner. "Honeycomb carbon: a review of graphene." Chemical reviews 110.1 (2010): 132-145.

[8]. Choi, Wonbong, et al. "Synthesis of graphene and its applications: a review." Critical Reviews in Solid State and Materials Sciences 35.1 (2010): 52-71.

۶- پاورقی

[1]Iijima

[2]Ajayan

[3] Single walled carbon nanotube

[4] Multi walled carbon nanotube

[5]Graphene Oxide

[6] Reduced Graphene Oxide

[7]Mechanical exfoliation