پنجشنبه 27 خرداد 1400 کد خبر: 99

۱- مقدمه

در سالهای اخیر، علم لایههای نازک رشد قابل ملاحظهای داشته و حجم وسیعی از تحقیقات را به خود اختصاص داده است. بیشک رشد چشمگیر ارتباطات، پردازش اطلاعات، ذخیرهسازی، صفحههای نمایش، صنایع تزئینی، ابزارآلات نوری، مواد سخت و عایقها نتیجه تولید لایههای نازک براساس فناوریهای نوین میباشد. در ساخت لایههای نازک نیز در سالهای اخیر تحولات وسیعی صورت گرفته است که خود ناشی از پیشرفت در فناوری خلاء، تولید میکروسکوپهای الکترونی و ساخت وسایل دقیق و پیچیدهی شناسایی مواد است. همچنین باز شدن مباحثی نظیر میکروالکترونیک، اپتیک و نانوتکنولوژی مدیون اهمیت پوششهای لایهنازک میباشد.

تا به امروز روشهای مختلفی برای ساخت لایههای نازک معرفی شده است که روش کندوپاش[۱] یکی از انواع روشهای لایهنشانی فیزیکی بخار (PVD)[۲] محسوب میشود. در این مقاله به معرفی روش کندوپاش یونی (اسپاترینگ) بهعنوان روشی برای تولید لایههای نازک خواهیم پرداخت.

۲- روش کندوپاش

مانند سایر روشهای لایهنشانی فیزیکی تحت شرایط خلا، روش کندوپاش نیز شامل سه مرحله است: (الف) تبخیر ماده از منبع؛ (ب) انتقال بخار از منبع به زیرلایه و (ج) تشکیل لایه نازک روی زیرلایه با انباشت بخار منبع. در روش کندوپاش، برای این که ماده منبع به فاز بخار خود منتقل شود، از برهمکنش فیزیکی ذرههایی که به ماده منبع یا هدف[۳] برخورد میکنند استفاده میشود. ماده هدف که به ولتاژ منفی متصل است، نقش کاتد را دارد. با بمباران و برخورد ذرات پر انرژی به سطح هدف، اتمها یا مولکولهای آن از سطح جدا شده و به بیرون پرتاب میشوند و در میدان ایجاد کننده پلاسما شتاب میگیرند. زیرلایه به ولتاژ مثبت متصل است و در واقع آند است و لایهای از جنس هدف روی آن انباشت میشود.

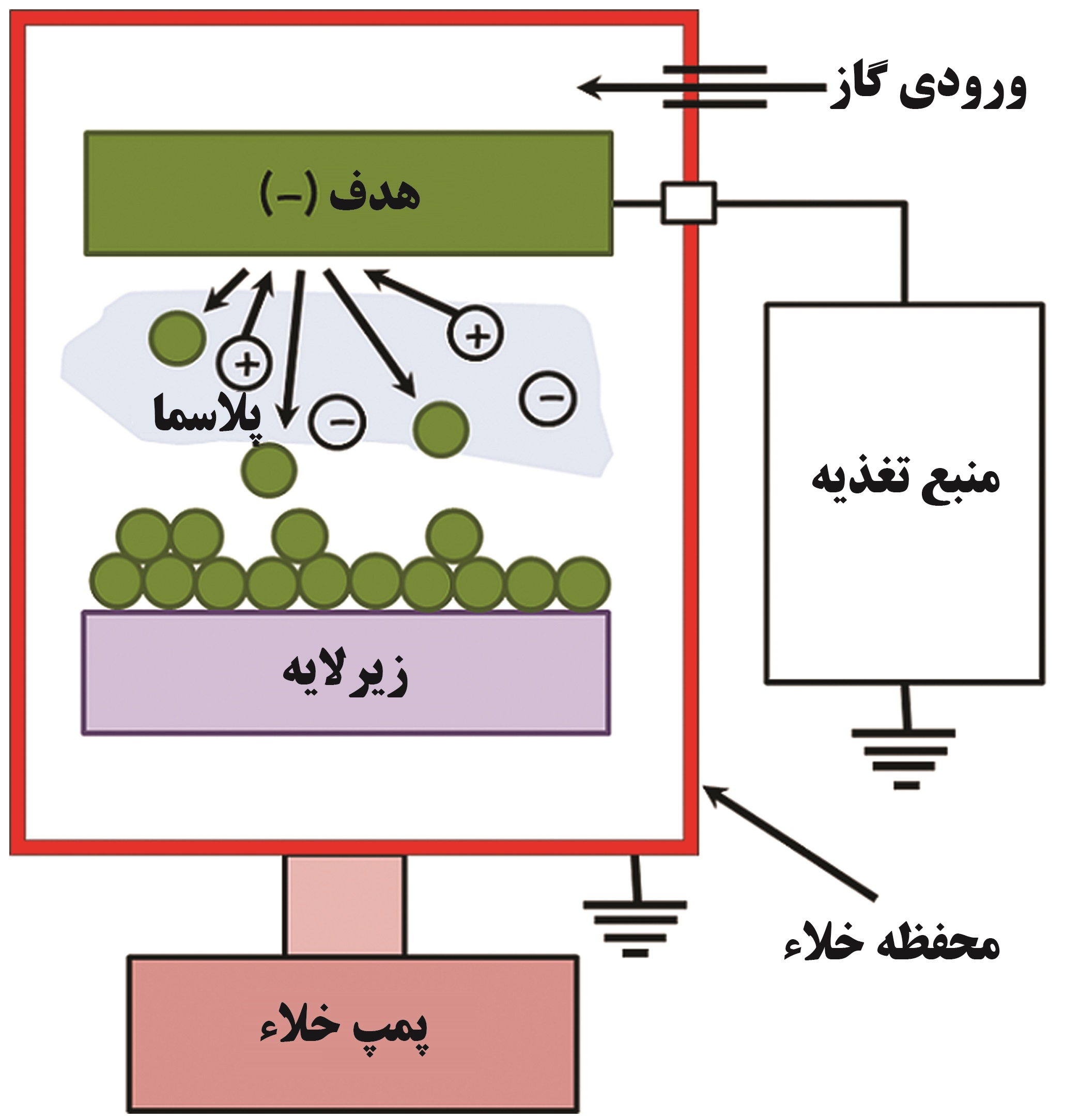

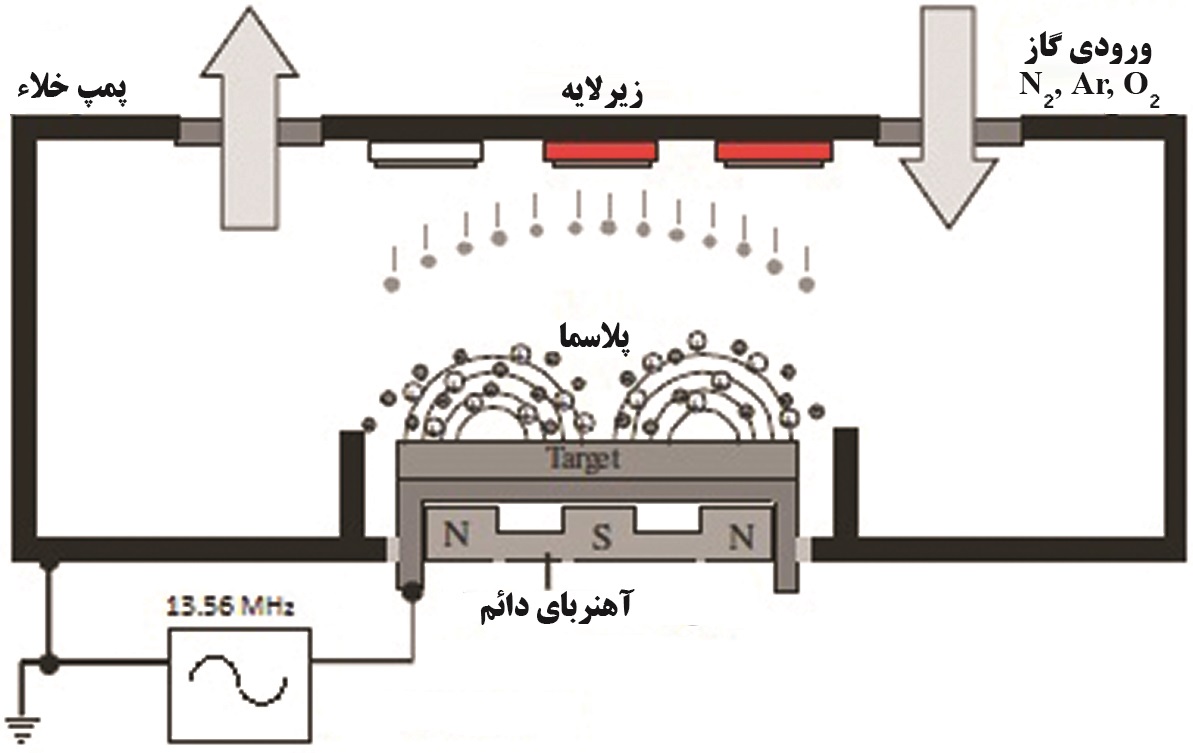

بهعبارت دیگر فرآيند کندوپاش (اسپاترینگ) عبارت است از ايجاد يک پلاسما گازي (معمولاً گاز آرگون) بين زیرلایه و هدف. بمباران ماده هدف توسط يونهاي پرانرژي باعث کنده شدن اتمها از سطح ماده هدف و رسوب آنها روی زیرلایه و تشکيل لايه نازک ميشود. شکل (۱) طرح سادهاي از فرآیند کندوپاش را نشان ميدهد.

شکل ۱- طرح سادهاي از فرآیند کندوپاش

در روش کندوپاش ابتدا محفظه لايهنشاني توسط پمپ خلاء، تخليه شده و سپس گاز آرگون وارد محفظه میشود. بعد از آن با روشن کردن منبع تغذیه، ميدان الکتريکي بین زیرلایه و هدف اعمال میشود. اتمهای گاز آرگون موجود در محفظه تحت تاثیر میدان الکتریکی یونیزه شده و به سمت ماده هدف شتاب میگیرند و سطح ماده هدف را بمباران میکنند. در اثر برخورد این ذرات پر انرژی با هدف، اتمهای هدف به بیرون از آن پرتاب میشوند. این اتمهای کنده شده روی سطح زیرلایه مینشینند. به این ترتیب یک لایه نازک از ماده هدف روی سطح زیرلایه تشکیل میشود. این فرایند، کندوپاش نامیده میشود.

روش کندوپاش در محیط خلا انجام میشود، برای این منظور ابتدا فشار اولیه محفظه کندوپاش به ۱۰-۶ تا ۱۰-۱۰ تور میرسد و از آن جایی که متداولترین شیوه برای فراهم کردن یون و تولید پلاسما، عبور مداوم گازی مانند آرگون است، با ورود این گاز به محفظه، فشار به ۱ تا ۱۰۰ تور افزایش مییابد. با برقراری ولتاژ بین کاتد و آند و تولید میدان الکتریکی بین آنها، پلاسما تشکیل شده و فرآیند کندوپاش آغاز میشود.

از آن جایی که آرگون نسبت به سایر مواد کندوپاش کننده نسبتا سنگینتر است ضریب نشر ثانویه بزرگتری دارد (میتواند اتمها یا مولکولهای بیشتری را از سطح هدف جدا کند)، متداولترین گازی است که برای تولید پلاسما در روش کندوپاش به کار برده میشود. در این روش استفاده از سایر گازهای نجیب مانند هلیوم یا نئون نیز امکان پذیر است. در صورت نیاز به واکنش حین کندوپاش، میتوان از گازهای اکسیژن و نیتروژن با نسبتهای مشخص نسبت به گاز خنثی نیز استفاده کرد. از این روش میتوان برای تولید لایههای اکسیدی یا نیتریدی استفاده نمود. این روش به روش کندوپاش فعال یا کندوپاش واکنشی[۴] معروف است.

از مزایای روش کندوپاش میتوان به يكنواختي ضخامت، پوششدهي مواد سخت، پوششدهي مواد نارسانا، رسانا و نیمهرسانا، چسبندگی خوب لایه به زیر لایه، خلوص بالای لایه و تکرارپذیری آن و امکان لایه نشانی بر روی زیر لایهها با ابعاد بالا اشاره نمود.

مقدار ماده كندوپاش شده Q در واحد زمان، طبق رابطه (۱-۱)، تحت شرايط ثابت به طور معكوس با فشار گاز P و فاصله آند تا کاتد d، متناسب است.

|

(۱-۱) |

در رابطه (۱-۱)، I جریان تخلیه، V، ولتاژ و K، ثابت تناسب میباشد. با افزايش فشار يا فاصله، تعداد ذرههايي كه به علت برخورد با ذرات ديگر به زيرلايه نميرسند، افزايش ميیابد. مقدار ماده كندوپاش شده با جريان (I) و ولتاژ (V) افزایش مییابد،كه ميتوان اين فرآيند را بصورت زير توضيح داد:

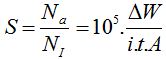

مقدارحداقل مشخصي از افت كاتدي وجود دارد كه در كمتر از آن كندوپاش اتفاق نميافتد، اما در بالاتر از اين حداقل، مقدار كندوپاش با اختلاف بين افت حقيقي و افت بحراني متناسب است. آهنگ كندوپاش با جرم اتمي يونهايي كه روي كاتد برخورد ميكنند، افزايش مييابد و همچنين آهنگ كندوپاش به نوع ماده هم بستگي دارد. بازده كندوپاش كاتدي با ضريب كندوپاش كاتدي (S) داده میشود.

|

(۲-۱) |

که در رابطه (۱-۲)، Na: تعداد اتمهاي كندوپاش شده، Ni: تعداد يونهاي فرودي، ΔW: كاهش جرم هدف، A: جرم اتمي ماده مورد نظر براي كندوپاش، t: زمان بمباران و i: جريان يوني میباشد.

انرژي حداقل (آستانه) كه در آن هنوز هم كندوپاش اتفاق ميافتد براي فلزها و يونهاي مختلف متغير و در حدود دهها الكترون ولت است. در انرژيهاي بيشتر از انرژي آستانه كندوپاش، راندمان كندوپاش با افزايش انرژي يون، ابتدا به طور نمايي افزايش مييابد و به ماكزيمم تختي ميرسد. با افزايش بيشتر انرژي يونها راندمان كندوپاش مجدداً كاهش مييابد. راندمان كندوپاش بر خلاف آستانه كندوپاش به جرم يون (به ويژه دربازه ماكزيم) بستگي دارد. راندمانهاي نسبي كندوپاش در تعيين درجه راحتي انجام فرآيند كندوپاش مفيد هستند، به عنوان مثال ميتوان گفت كه برليوم به راحتي نقره كندوپاش نميشود. در جدول(۱-۱) راندمانهاي كندوپاش چند عنصر كه از يونهاي گازهاي خنثي در ۵۰۰ الکترون ولت بدست آمده اند، ارائه شده است:

جدول ۱- راندمانهاي كندوپاش چند عنصر كه از يونهاي گازهاي خنثي در ۵۰۰ الکترون ولت به دست آمدهاند.

|

عنصر/گاز |

He |

Ne |

Ar |

Kr |

Xr |

|

Si |

۰/۱۳ |

۰/۴۸ |

۰/۵۰ |

۰/۵۰ |

۰/۴۲ |

|

Ti |

۰/۰۷ |

۰/۴۳ |

۰/۵۱ |

۰/۴۸ |

۰/۴۳ |

|

Al |

۰/۱۶ |

۰/۷۳ |

۱/۰۵ |

۰/۹۶ |

۰/۸۲ |

۳- انواع روشهای کندوپاش

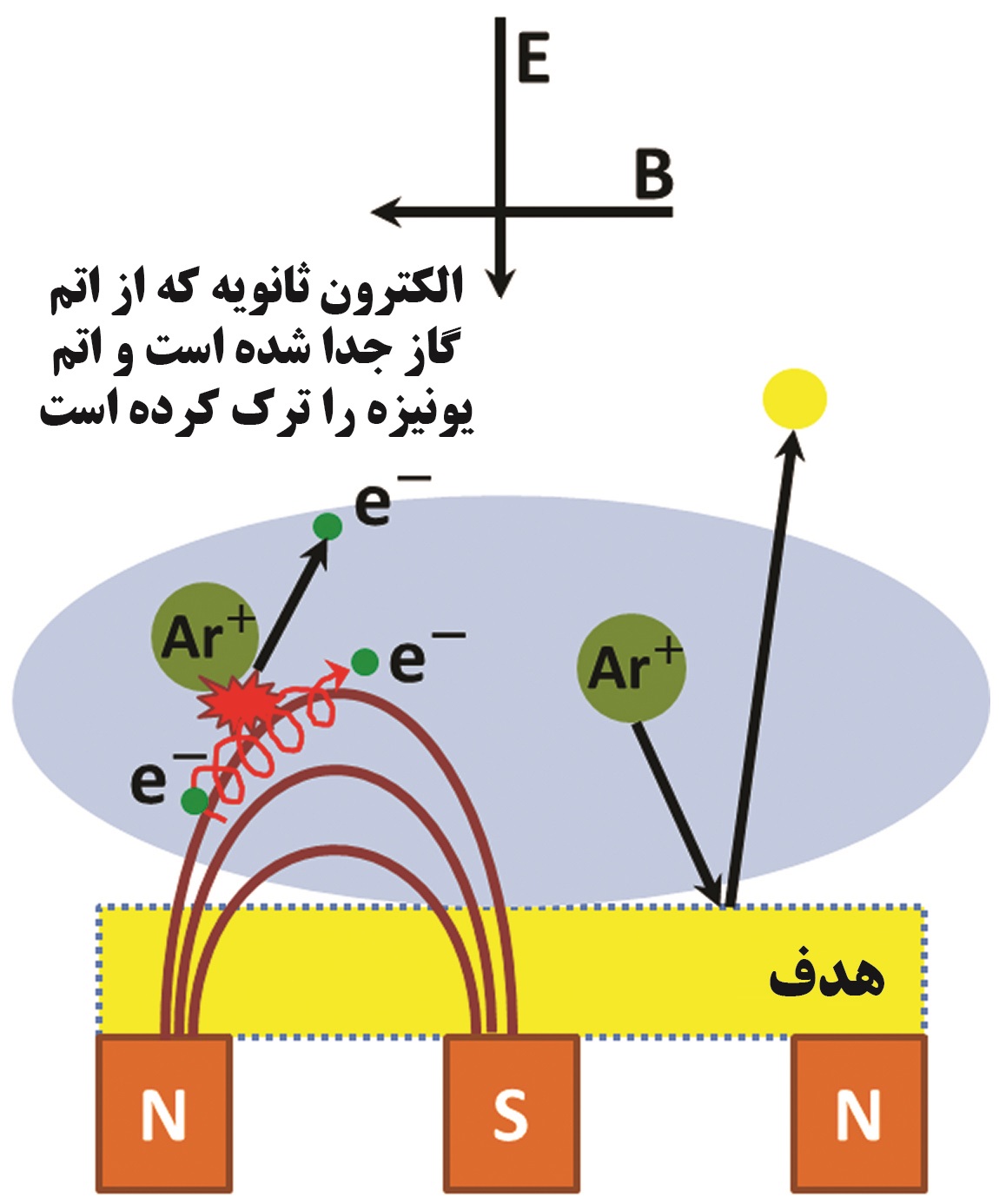

در حال حاضر روشهای مختلفی برای تولید لایههای نازک به روش کندوپاش وجود دارد، روشهای کندوپاش بر اساس نوع منبع تغذیه مورد استفاده، به روش كندوپاش ديودي، كندوپاش RF مگنترون، كندوپاش DC مگنترون تقسیم میشوند. کندوپاش دیودی سادهترین روش کندوپاش است که پلاسما گاز آرگون بین کاتد (ماده هدف) و آند (زیرلایه) برقرار میشود. به منظور افزایش چگالی پلاسما و بالا رفتن احتمال یونیزاسیون از میدان مغناطیسی برای محدود کردن پلاسما در نزدیکی ماده هدف استفاده میشود. این روش که به روش کندوپاش مغناطیسی معروف است، میدان مغناطیسی به موازات سطح کاتد اعمال میشود که باعث میگردد الکترونها در پلاسما به جای طی مسیر به صورت مستقیم به صورت مارپیچی حرکت کنند و علاوه بر اینکه الکترونها پرانرژیتر میشوند مسیر بیشتری را طی کرده و اتمهای بیشتری را یونیزه میکنند (شکل ۲). بنابراین میدان مغناطیسی، پلاسما را در اطراف سطح هدف محدود میکند که این دام الکترونی آهنگ برخورد بین الکترونها و مولکولهای گاز که کندوپاش را به عهده دارند افزایش میدهد و سبب میشود که لایهنشانی در فشارهای پایینتر قابل انجام شود.

به دلیل پایین بودن فشار گاز، ذرات کنده شده فضای محفظه را بدون برخورد طی میکنند که منجر به افزایش آهنگ لایهنشانی میشود. این روش در مقایسه با سایر روشها، قابلیت لایهنشانی درمقیاس بزرگ را داراست. بنابراین برای کاربردهای صنعتی به طورگسترده استفاده میشود. اين روش در تهيه لايههاي با كيفيت بالا و ناخالصي كم و آهنگ پوششدهي بالا كاملاً موفق بوده است.

شکل ۲- نمایی از روش کندوپاش مغناطیسی

چنانچه ولتاژ منبع تغذیه DC باشد کندوپاش مستقیم نام دارد. درکندوپاش مگنترون DC از یک منبع تغذیه جریان مستقیم برای ایجاد پلاسما و فرآیند لایه نشانی استفاده میشود. در این روش امکان پوششدهی مواد نیمهرسانا و عایق وجود ندارد و فقط مواد رسانا را میتوان به کمک روش کندوپاش DC روی سطوح لایهنشانی کرد. برای لایهنشانی مواد عایق و نیمهرسانا از پتانسیل فرکانس رادیویی (RF)[۵] استفاده میشود، که به این روش کندوپاش RF میگویند. هر فرکانس بالای ۱۰ مگاهرتز ميتواند به طور موثر براي كندوپاش استفاده شود. متداولترین فركانسهاي مورد استفاده ۱۳/۵۶ و ۲۷ مگاهرتز فركانسهاي مجاز براي كاربردهاي طبي و صنعتي هستند. در شکل (۳) شماتیکی از روش کندوپاش RF نشان داده شده است.

شکل ۳- شماتیک کلی از روش كندوپاش مگنترون RF

دو مزيت اصلي كندوپاش RF عبارتند از: توانايي كندوپاش مواد نارسانا و كارآيي در فشارهاي پايين.

متاسفانه، آهنگ كندوپاش در RF به دليل هدايت گرمايي ناچيز هدفهاي نارسانا محدود است. تقريباً هر مادهاي، در تخليه الكتريكي RF به طور واكنشي و غيرواكنشي، قابل كندوپاش است اما لايههاي بدست آمده ممكن است همان تركيب اوليه هدف را نداشته باشند. از موارد كاربرد كندوپاش RF میتوان پوشش دهي فلزات، آلياژهاي فلزي، اكسيدها، نيتريدها و كاربيدها را نام برد.

در کندوپاش واکنشی از گازهایی مانند O2 و N2 در کنار گاز بیاثر آرگون استفاده میشود. به عنوان مثال برای تولید کربن شبه الماسی از کندوپاش واکنشی استفاده میشود که با وارد کردن منابع گازی هیدروکربنی مانند متان، استیلن و یا هیدروژن همراه با گاز آرگون به داخل محفظه خلا، کندوپاش در حضورگازهای فعال متان و ... انجام میشود.

علاوه بر این برای ساخت بسیاری از ابزارهای الکترواپتیکی، سنسورها، پوششهای ضدخوردگی و سلولهای خورشیدی لایه نازک به بیش از یک ماده برای لایهنشانی نیازاست که این مواد به صورت همزمان و یا مرحلهای بر روی زیرلایه نشانی میشوند. از این رو محققین دستگاههای کندوپاش مگنترون را با چند منبع کندپاش میسازند، که این دستگاهها قادر به لایهنشانی بصورت مولتیلایه و یا آلیاژی بر روی سطح میباشند. مهمترین مزیت این روش این است که دیگر مانند روشهای سنتی پیشین نیاز به شکستن خلا محفظه و تعویض تارگت نیست، که این امر به شدت در کاهش میزان ناخالصیهای موجود درلایه تاثیر دارد. از سویی دیگر همان گونه که در شکل (۴) ملاحظه میگردد، این هدفها میتوانند در ابعاد مختلف ساخته شوند و هیچ محدودیتی در انتخاب منبع تغذیه و نوع زیرلایه وجود ندارد. بهعنوان مثال میتوان از هدفهای رسانا و نارسانا در کنارهم استفاده کرد و هدفهای رسانا را به منبع تغذیه DC و هدفهای نارسانا را به منبع تغذیه RF متصل نمود.

شکل ۴- در لایهنشانی با چند منبع کندوپاش، به صورت مولتی لایه

۴- مزایا و معایب روش کندوپاش

از آن جایی که در روش کندوپاش، مادهای که بهعنوان منبع لایهنشانی میباشد بهجای فرآیند شیمیایی یا تبخیر حرارتی، با استفاده از تغییر تکانه از سطح هدف به فاز گاز وارد میشود، هر مادهای میتواند با این روش لایهنشانی شود. بنابراین بسیاری از مواد که طی یک فرایند شیمیایی قابل تولید نیستند و یا برای تبخیر حرارتی به حرارت زیادی نیاز دارند با استفاده از روش کندوپاش میتوانند لایهنشانی شوند. برای مثال فلز تنگستن برای تبخیر به قدری حرارت نیاز دارد که به تجهیزات خلاء دمای بالا نیاز است، اما با روش کندوپاش به راحتی لایهنشانی میشود. بنابراین مهمترین ویژگی و مزیت فرآیند کندوپاش این است که برای گسترهای از مواد قابل استفاده است.

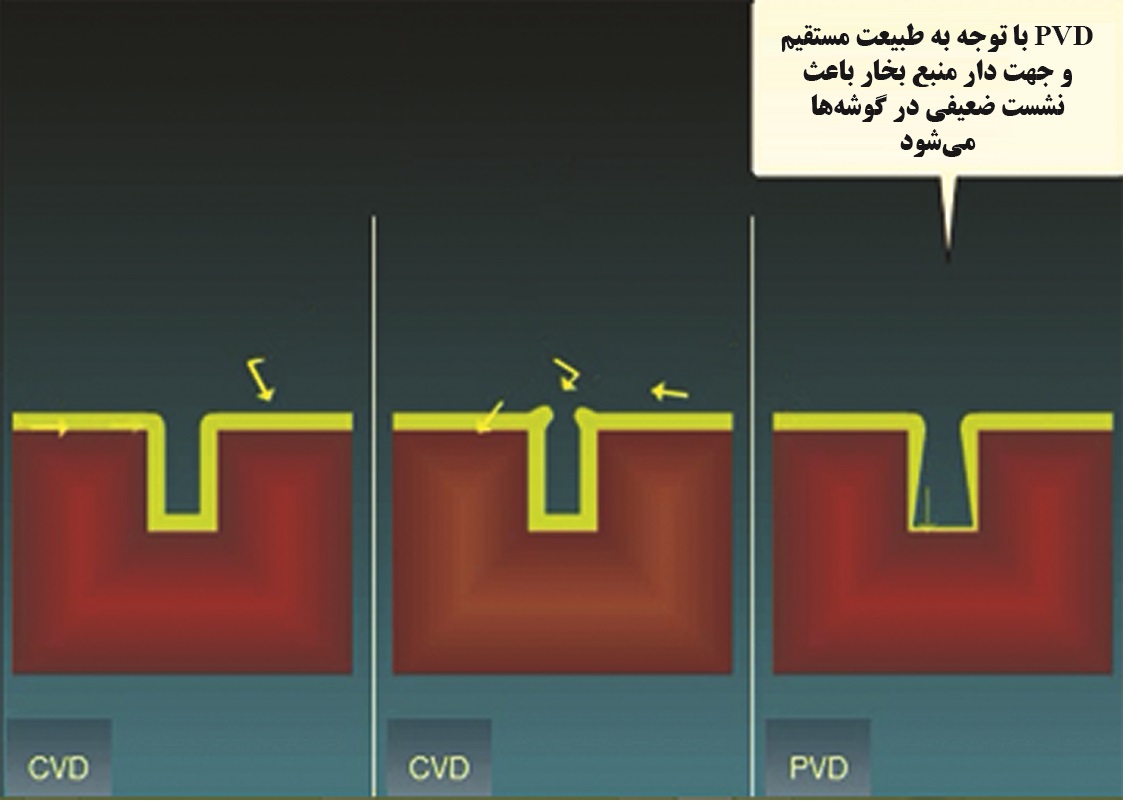

یکی از معایب لایهنشانی به روش کندوپاش این است که رسوبگذاری در آن مانند سایر روشهای PVD، به صورت جهتدار صورت میپذیرد، بنابراین برای پوشش دادن شکلهای پیچیده چندان مناسب نیست. همانگونه که در شکل (۵) بطور شماتیک نشان داده شده رسوبگذاری در گودیهای عمیق، سوراخها و گوشههای شکلهای سه بعدی پیچیده بخوبی صورت نمیگیرد. برای لایهنشانی روی شکلهای پیچیده روش لایهنشانی بخار شیمیایی (CVD) مناسبتر است.

شکل ۵- مقایسه شماتیک لایهنشانی زیرلایهها با شکلهای پیجیده به روش PVD و CVD

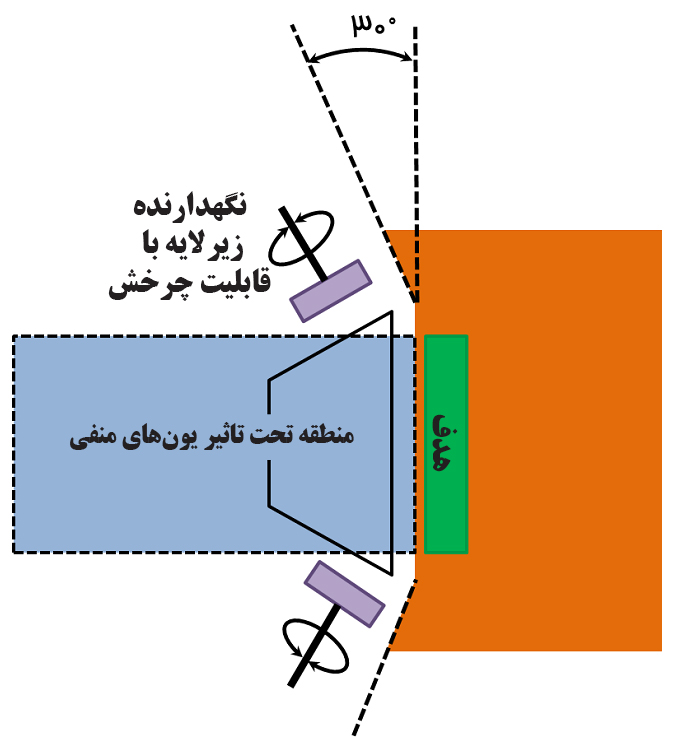

در حین لایهنشانی به روش کندوپاش، سطح لایه میتواند به وسیله یونهای پرانرژی بمباران شود که به خاطر صدمه رساندن و یا کندهشدن اتمهای سطحِ لایه تشکیل شده روی زیرلایه، اتفاق خوشایندی محسوب نمیشود. به منظور کاهش برخورد یونهای منفی و کاهش اثر آنها دو رهیافت وجود دارد (از آن جایی که زیرلایه به عنوان آند میباشد یونهای منفی به سمت آن شتاب میگیرند)

الف) استفاده از فشار بالای گاز، در اینصورت در اثر برخوردهای ناخواسته یونهای منفی با اتمها و یونهای محیط پلاسما، انرژی آنها کاهش مییابد و ب) کندوپاش بدون محور که درآن زیرلایه در راستای ماده هدف قرار ندارد.

طرحواره این چیدمان درشکل (۶) مشاهده میشود. این روش برای ایجاد لایههای نازک ابر رسانا در دماهای بالا به کار گرفته میشود. از معایب آن کاهش سرعت لایهنشانی و محدودیت در استفاده برای زیرلایههای بزرگ است.

شکل ۶- طرح واره سیستم کندوپاش برای کاهش میزان برخورد یونهای منفی به لایه که این سیستم به منظور کاهش آسیب وارد شده به لایه، طراحی شده است.

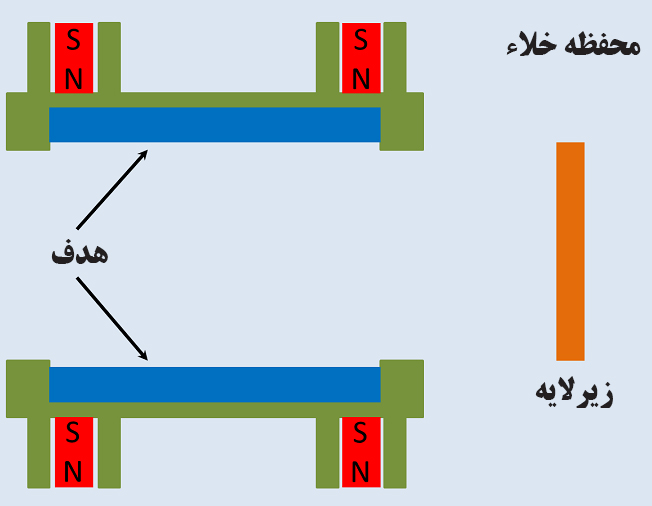

از آنجایی که مواد فرومغناطیس قابلیت نفوذپذیری مغناطیسی بالایی دارند برای لایهنشانی آنها به روش کندوپاش نمیتوان از کندوپاش مغناطیسی متداول استفاده کرد که از کندوپاش هدف نما[۶] استفاده می شود. شکل (۷) طرح واره این سیستم را نشان میدهد. در این سیستم کندوپاش، از دو هدف استفاده میشود که به موازات یکدیگر قرار دارند و زیرلایه در بیرون منطقه پلاسما میباشد. این چیدمان نه تنها مزایای کندوپاش مغناطیسی متداول را دارد، بلکه باعث میشود که میزان بمباران سطح لایه تشکیل شده روی زیرلایه به وسیله یونها کاهش یابد.

شکل ۷- طرح واره سیستم کندوپاش هدف نما

۵- کاربردهای روش کندوپاش

محصولات زیادی با استفاده از کندوپاش به طور صنعتی تولید میشود که از آن جمله میتوان به لایههای اپتیکی آمورف برای ادوات نوری مجتمع، نورتابها در نمایشگرها، ادوات حافظه نوری، ادوات حافظه آمورف، خازن و مقاومتهای لایه نازک، دیسکهای ویدئویی، الکترولیتهای جامد، لیزرهای لایه نازک، تفلون در صنایع خانگی، آلومینیم و فلزات دیرگداز به عنوان رسانا و انواع عایق در صنایع الکترونیکی و الکترودهای شفاف روی زیرلایه های شفاف اشاره کرد.

کاربردهای کندوپاش را می توان به چهار کاربرد عمده دسته بندی کرد:

۱- لایهنشانی: تمامی موادی که قابلیت لایهنشانی به روش فیزیکی را دارا هستند میتوان با روش کندوپاش لایهنشانی کرد. این مواد شامل مواد رسانا ، نیمه رسانا و عایق هستند. امکان لایه نشانی روی زیرلایه ها با ابعاد بزرگ در این روش وجود دارد. درصورت استفاده از خنک کننده، از زیر لایهها با دمای ذوب پایین مانند پلیمرها و پلاستیکها میتوان استفاده نمود.

۲- حکاکی (Etching): در صنعت نیمهرساناها برای حکاکی هدف از روش کندوپاش استفاده میشود. این روش زمانی استفاده میشود که میخواهیم حکاکیها نامنظم و در راستای عمود بر هدف باشند.

۳- تمیزکردن سطوح و زیر لایهها: از آنجا که در روش کندوپاش اتمهای سطح توسط بمباران یونهای پرانرژی آرگون کنده میشوند، میتوان از روش کندوپاش برای حذف آلودگیهای سطوح استفاده نمود.

4- هر چند روش کندوپاش برای ساخت لایه در مقیاسهای نانو تا میکرومتر استفاده میشود، تحت شرایط کنترل شده میتوان با به کارگیری آن نانوذرات فلزی و یا نانوذرات نیمه رسانا تولید کرد.

۶- جمعبندی و نتیجهگیری

کندوپاش یکی از روشهای لایهنشانی بوده که در بخشهای مختلف صنعت، کاربرد گستردهای دارد. در این روش با استفاده از تخلیه الکتریکی و یونیزهشدن گاز درون محفظه، یونها با بار مثبت به سطح ماده هدف برخورد کرده و اتمهایی را از سطح آن میکَنَد. این اتمها به سمت زیرلایه حرکت کرده و به صورت یک لایه نازک روی آن مینشینند. فرایند کندوپاش دارای انواع مختلفی مانند کندوپاش مغناطیسی، کندوپاش واکنشی و کندوپاش رادیویی است که از میان آنها، روش مغناطیسی متداولترین روش کندوپاش است. کندوپاش کاربردهای مهمی در صنایع هوا- فضا، انرژی، پزشکی و الکترونیکی دارد و در شرایط کنترلشده برای تولید نانوذرات فلزی و نانوذرات نیمهرسانا استفاده میشود.

۷- مرجع

[1]. http://edu.nano.ir/

۸- پاورقی

[1] Sputtering

[2] Physical Vapor Deposition

[3] target

[4] Reactive Sputtering

[5] Radio Frequency

[6] Facing Target Sputtering