چهارشنبه 26 خرداد 1400 کد خبر: 97

۱- مقدمه

روش هیدروترمال یکی از قویترین و پرکاربردترین روشهای پائین به بالا برای تولید نانوساختارهاست که به خاطر ساده و مقرون به صرفه اقتصادی بودن امروزه بسیار مورد توجه قرار گرفته است. در این بخش به بررسی مختصر مکانیسم کلی این فرآیند و پارامترهای تاثیرگذار بر آن میپردازیم.

۲- روش هیدروترمال

از میان تمامی روشهای پیشرفته تولید نانوذرات، روش هیدروترمال توجه بسیار زیادی را به خود جلب کرده است. واژه هیدروترمال دارای منشاء زمین شناختی است (از این واژه برای اولین بار یک زمین شناس انگلیسی در توصیف عمل آب در دما و فشارهای بالا، که باعث ایجاد صخرهها و کانیهای گوناگون میشود، استفاده کرد).

منشاء تولید بزرگترین تک بلورهای موجود در طبیعت و مقدار بسیار زیادی از تک بلورهای مصنوعی ساخته شده در آزمایشگاهها، هیدروترمال است. در ابتدا فرآیند هیدرترمال به واکنشهای شیمیایی )همگن یا ناهمگن( در حضور حلال در دما و فشار بالا اطلاق میشد. در اواخر قرن بیستم، همایشی بین المللی بین رشتهای با عنوان فرآیند هیدروترمال برگزار گردید. دستاورد این همایش گسترش اطلاعات در مورد ترمودینامیک این فرآیند بود و منجر به کاهش چشمگیر شرایط دما و فشار این فرآیند و سوق یافتن آن به سمت شیمی سبز گردید. امروزه روش تولید هیدروترمال سهمی تقریبا معادل ۶ درصد را در تولید مواد پیشرفته دارد. گستره وسیعی از اکسیدهای فلزی، هیدروکسیدها، سیلیکاتها، کربناتها، فسفات ها، سولفیدها، نیتریدها با نانوساختارهایی همچون نانولوله، نانوسیم، نانومیله و ... با استفاده از این روش تهیه میشوند.

۳- مکانیسم کلی روش هیدروترمال

هیدروترمال به عنوان روشی بر پایه شکلگیری و رشد کریستالها در اثر واکنشهای شیمیایی و تغییرات قابلیت انحلال مواد در یک محلول آبی تحت دما و فشار مناسب شناخته میشود. در گذشته سنتز هیدروترمال در دما و فشار بالا و بیشتر در حالت بحرانی صورت میگرفت، اما امروزه با شناخت حلالهای مناسب برای هر واکنش و با کمک روشهای جدید انرژیدهی به سیستم (مانند استفاده از امواج ماکروویو و یا میدانهای مغناطیسی) این روش در دما و فشارهای پایینتر نیز استفاده میشود.

به طور کلی، در این روش ابتدا واکنش دهندهها در حلال مناسب حل میشوند. در صورت نیاز برای حل شدن یا توزیع بهتر پیش مادهها در محلول، از امواج اولتراسونیک استفاده میشود. سپس محلول مواد اولیه درون اتوکلاو ریخته شده و اصطلاحا مهر و موم میشود. سپس اتوکلاو حاوی محلول واکنش دهندهها، تا دمای مناسب حرارتدهی میشود. در اثر این حرارتدهی فشار درون اتوکلاو بالا رفته و شرایط مناسب برای واکنش پیش مادهها فراهم میشود. پس از گذشت زمان کافی برای انجام واکنش شیمیایی درون اتو کلاو، حرارتدهی متوقف شده، محصولات از درون آن بیرون آمده و در صورت نیاز برای خشک یا کلسینه شدن حرارتدهی میشوند.

دمای بحرانی: دمایی است که در بالاتر از آن دما نمیتوان در ماده با افزایش فشار یا کاهش حجم تغییر فاز ایجاد کرد.

اتوکلاو: از این وسیله برای ایجاد دما و فشار بالا جهت استریل کردن ابزارهای پزشکی و آزمایشگاهی و انجام برخی از واکنشها که نیاز به دما و فشار بالا است، مورد استفاده قرار میگیرد. ابعاد این وسیله از اندازه آزمایشگاهی که معمولا به شکل یک استوانه دردار است تا ابعاد صنعتی متغیر است .

شکل ۱- اتوکلاو

۴- انواع روشهای هیدروترمال

شرایط سیستم واکنش و همچنین شرایط محیطی، بر روند پیشرفت واکنش و محصولات تولیدی آن بسیار تاثیرگذارند. برای کنترل ابعاد و مورفولوژی (ریخت شناسی) محصولات تولیدی از مواد مختلفی به عنوان افزودنی، قالب و یا زیرلایه میتوان کمک گرفت. برمبنای این مواد و حالات مختلف شرایط سیستم و محیط، چند روش کلی سنتز هیدروترمال در مقالات گزارش شده است. در ادامه به بررسی تاثیر استفاده از مواد مختلف و شیوههای حرارتدهی متفاوت در روش تولید هیدروترمال میپردازیم.

کلسینه کردن به عملیات حرارتیای گفته میشود که در غیاب هوا و اکسیژن، بر روی مواد جامد برای تجزیه حرارتی، انتقال فاز و یا حذف مواد فرار اعمال میشود. در بعضی موارد برای بلوری کردن ذرات تولیدی آنها را حرارت داده و کلسینه میکنند. با افزایش زمان کلسینه کردن، همراه با بلوری شدن ذرات، به هم چسبیدگی و کلوخه شدن آنها نیز اتفاق می افتد. از این رو زمان و دمای کلسینه کردن در ساختار بلوری و ابعاد ذرات تولیدی موثر است.

برخی از پارامترهای تعیین کننده شرایط سیستم واکنش؛ غلظت پیش مادهها، pH، زمان، فشار، افزودنیهای آلی و نوع قالب هستند.

یکی از معیارهای سنجش مناسب بودن یک روش تولید، دامنه ابعادی ذرات تولیدی است. با فرض یکسان بودن ماده اولیه، روش تولید و شرایط یکسان (سیستم/محیطی)، بازهم همه ذرات تولید شده دارای ابعاد یکسانی نیستند. هر چه ابعاد ذرات به یکدیگر نزدیکتر باشد (اصطلاحا دامنه ابعادی محصول محدودتر باشد) برای ما مطلوبتر است.

۱-۴- روشهای مبتنی بر استفاده از افزودنیهای آلی

برای کنترل مورفولوژی ذرات تولیدی و کنترل روند پیشرفت واکنش در فرآیند هیدروترمال میتوان از افزودنیهای آلی استفاده کرد. بسته به ماهیت شیمیایی افزودنیها و محلول، این افزودنیها میتوانند به عنوان عامل احیا کننده و یا عامل جذب و ... را در واکنش شیمیایی بین واکنشدهندهها شرکت کنند. از جمله افزودنیهای آلی پرکاربرد در این فرآیند میتوان به سورفکتانتها، زیست مولکولها، مایعات یونی، اسیدهای آلی و حلالهای آلی اشاره کرد.

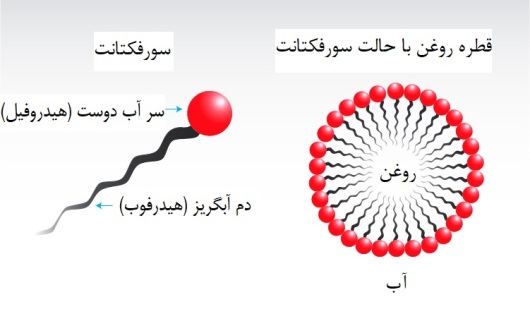

به عنوان مثال در روشهای SA[۱] از سورفکتانتها برای کنترل مورفولوژی نانوذرات تولیدی استفاده میکنند. سورفکتانتها ترکیباتی آلی هستند که دو سر آبدوست و آبگریز دارند. آنها در محلول جهتگیری میکنند. بدین ترتیب که سر آبدوست آنها در تماس با محلول قرار گرفته و سر آبگریز آنها به دور واکنشدهندهها قرارگرفته و تجمعاتی از واکنش دهندهها درون محلول ایجاد میکند که اصطلاحا به آنها مایسل گفته میشود. بسته به غلظت سورفکتانت، مایسلهای شکل گرفته میتوانند به شکلهای مختلف مانند کروی، استوانهای و ... باشند.

شکل ۲- قرارگیری سورفکتانتها در محلول

۲-۴- روشهای مبتنی بر استفاده از قالب

در بعضی روشهای هیدروترمال، ذراتی در نقش قالب برای کنترل دقیق ابعاد و شکل نانوذرات تولیدی به سیستم واکنش اضافه میشوند. از لحاظ تئوری با کمک قالبها میتوان به طور دقیقی نانوذرات مطلوب را به اصطلاح پرینت کرد. اما انجام این کار به طور عملی با چالشهایی روبروست. قالبها باید طوری انتخاب شوند تا علاوه بر فراهم کردن بستر مناسب برای شکلگیری نانوذرات، با مواد سازگاری داشته باشند و در عین حال پس از اتمام واکنش به سادگی قابل جداسازی از نانوذرات تولیدی باشند. بسته به شیوه جدا کردن قالب از محصول تولیدی و نیز شیوه استفاده از قالب در واکنش، روشهای هیدروترمال مبتنی بر استفاده از قالب به ۴ دسته تقسیم میشوند:

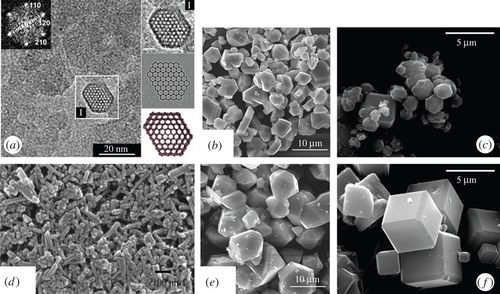

شکل ۳- تولید نانوقفسهای اکسید آهن الف- شماتیک مراحل ب- تصویر SEM مراحل

به عنوان مثال میتوان از کرههای کربنی به عنوان قالبی برای ساخت نانوقفس های اکسید آهن استفاده کرد (شکل۳) کرههای کربنی ابتدا به محلول واکنش افزوده میشوند. گروههای عاملی موجود در سطح کرههای کربنی باعث جذب و شکلگیری اکسید آهن در سطح میشوند. پس از پایان واکنش، کرههای کربنی با کلسینه کردن از درون نانوقفسهای اکسید آهن شکل گرفته، خارج میشوند.

۳-۴- روشهای مبتنی بر استفاده از زیرلایه

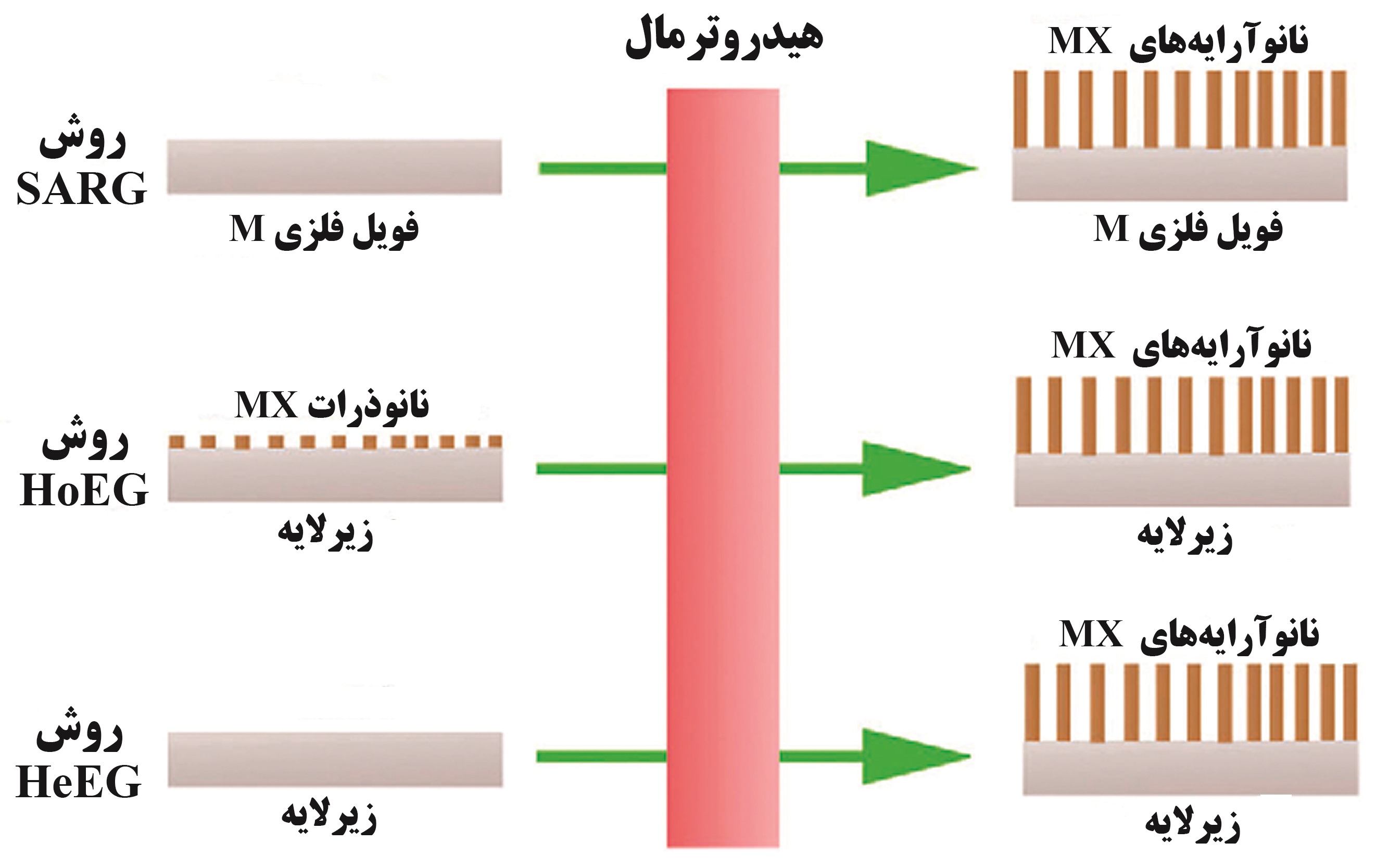

از روش هیدروترمال همچنین میتوان به عنوان جایگزینی با هزینه کمتر برای روشهای لایهنشانی CVD و یا PVD استفاده کرد. برای تولید آرایههای نانوساختار به این روش کافیست زیرلایه مناسبی انتخاب کرده و درون محفظه واکنش قرار دهیم. بسته به جنس و نقش زیرلایه می توانیم ۳ روش هیدروترمال متفاوت داشته باشیم:

شکل ۴- تولید آرایههای نانوساختار به روش الف- SARG ب-HoEG ج- HeEG

۵- شیوههای حرارتدهی در روش هیدروترمال

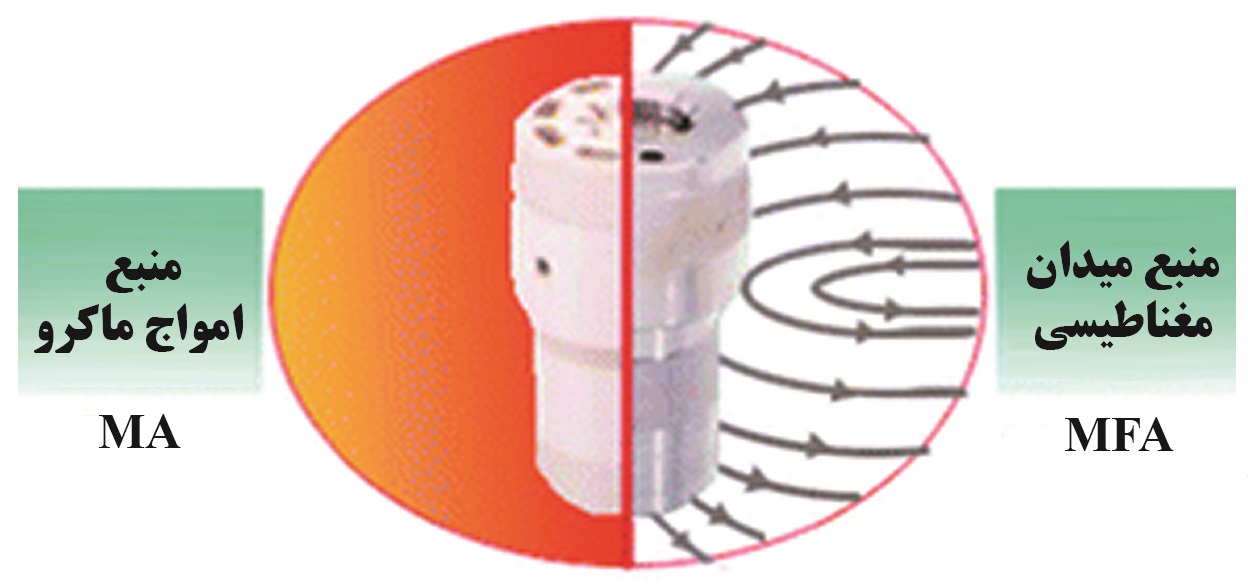

یکی از اصلیترین شرایط محیطی واکنش، شیوه انرژیدهی به سیستم است. به طور معمول در روش هیدروترمال از کوره برای حرارتدهی به سیستم استفاده میشد. استفاده از کوره و انتقال حرارت رسانشی باعث ایجاد شیب دمایی زیاد در قسمتهای مختلف محفظه واکنش، شرایط واکنش غیریکنواخت و در نتیجه تولید ذرات در دامنه ابعادی بسیار وسیعی میشود. از این رو امروزه از روشهای دیگری نیز برای حرارتدهی یکنواختتر استفاده میشود. از جمله این روشها میتوان به حرارتدهی به کمک امواج ماکرو و حرارتدهی به کمک میدان مغناطیسی اشاره کرد.

شکل ۵- شیوه های حرارت دهی جدید در روش هیدروترمال. الف- میدان مغناطیسی (MFA) ب- امواج ماکروویو (MA)

۶- جمعبندی و نتیجه گیری

فناوری هیدروترمال روش قدرتمندی در تولید نانومواد به حساب میآید. بازدهی بالا و کنترل پذیری مطلوب و زیست سازگاری از جمله ویژگیهای ممتاز این روش به حساب میآیند. با تغییر در شرایط واکنش و استفاده از محلولها، افزودنیها، قالبها و زیرلایههای مناسب و همچنین با انرژیدهی مناسب به سیستم میتوان دامنه وسیعی از نانوساختارها را با کیفیت و ابعاد مطلوب با این روش تولید کرد.

۷- مراجع

[1]. Weidong Shi, Shuyan Song and Hongjie Zhang, “Hydrothermal synthetic strategies of inorganic semiconducting nanostructures.” Chemical Society reviews 42 13 (2013): 5714-43 .

[۲]. فرآیند هیدروترمال برای تولید مواد گذشته، حال و آینده، محمدرضا لقمان استرسکی، مسعود صلواتی نیاسر، ماهنامه فناوری نانو، سال هفتم، آذرماه ۱۳۷۸، شماره ۱۳۴

[3]. Qiu Yang, Zhiyi Lu, Junfeng Liun, Xiaodong Lei, Zheng Chang, Liang Luo, Xiaoming Sunn, Metal oxide and hydroxide nanoarrays: Hydrothermal synthesis and applications as supercapacitors and nanocatalysts, Progress in Natural Science: Materials International, 2013; 23(4) : 351–366

[۴]. فرآیند هیدروترمال برای تولید مواد پیشرفته فناوری نانو، جواد كريمي ثابت، سيروس قطبي ، ماهنامه فناوری نانو

۸- پاورقی

[1] Surfactant Assisted

[2] Add & Remove Template

[3] Add & Self Removed Template

[4] Self Added & Remove Template

[5] Self Added & Self Removed Template

[6] Substrate As Reactant Growth

[7] Homo-Epitaxy Growth

[8] Hetero-Epitaxy Growth